- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

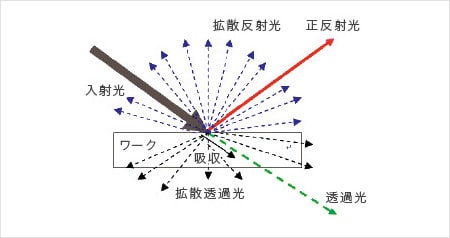

照明選定の基礎論理的に照明を選定する方法

画像処理は画素濃度データの変化を計算により検出する処理であり、安定検出には明瞭な画像を映すことが必要です。そのポイントとなる照明選定は画像処理にとっては検査性能を決める大きな要素です。こちらでは正しい照明選定をするための基礎知識について解説します。

照明選定の3ステップ

- 1 照明の当て方(正反射光/拡散反射光/透過光)を決める

-

- ・検出部分の特徴(キズ・形状・有無等)を見る。

- ・表面は平面か曲面か、凹凸があるかを見て決める。

- 2 照明方法・形状を決める

-

- ・ワークの立体的条件や設置条件から決める。

リングかローアングルか同軸かドームか 等

- ・ワークの立体的条件や設置条件から決める。

- 3 照明の色(波長)を決める

-

- ・ワークと背景の材質や色を見て決める

青か赤か白か 等

- ・ワークと背景の材質や色を見て決める

代表的な照明の形状(LED 照明の場合)

照明の選定_ステップ1(正反射と拡散反射と透過)

LED照明には様々な形状がありますが、大きく分ければ以下の3通りに分けられます。

- 1.正反射タイプ:

対象物に正反射した光をレンズが受け取る方式 - 2.拡散反射タイプ:

対象物に正反射した光を逃がして全体的に均一な光をレンズが受け取る方式 - 3.透過タイプ:

照明を対象物の背景から照射し透過光でシルエットを検出する方式

(1)正反射の画像例 金属表面の刻印有無検査

フラットな金属表面と凹凸のある刻印部分とのコントラストをとることが必要です。

金属表面は照明が反射しやすいので、正反射光を利用して表面部と刻印部の差を明確にする手法が最適です。

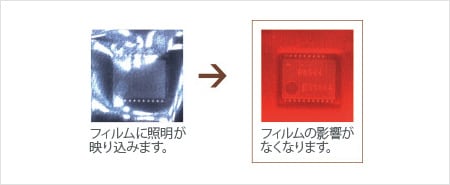

(2)拡散反射の画像例 透明テープ越しのチップ印字検査

照明の映り込み(ハレーション)が起こりやすい透明テープの影響をなくして、チップの表面部と印字のコントラストをとることが必要です。

透明テープで正反射をしない為に、斜めから照射する拡散反射光を利用する手法が最適です。

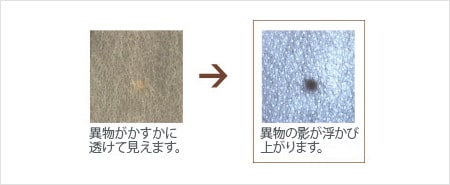

(3)透過の画像例 不織布の異物検査

表面を見るだけでは判別困難な同系色の異物とワーク表面とのコントラストをとることが必要です。

反射では出ない差でも、異物とワークの厚みや色の差があれば、ワーク背面から透過光を照射することで異物が黒く浮かびあがります。

ポイント

照明選定の第一段階はワークの形状と検査用途から判断して、正反射/拡散反射/透過から照明方式を決めることです。

次に、処理に最適な画像を撮像できるように照明の大きさや色を選定します。

照明の選定_ステップ2(照明方法と形状を決める)

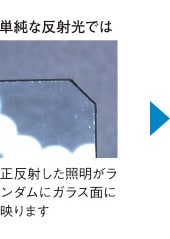

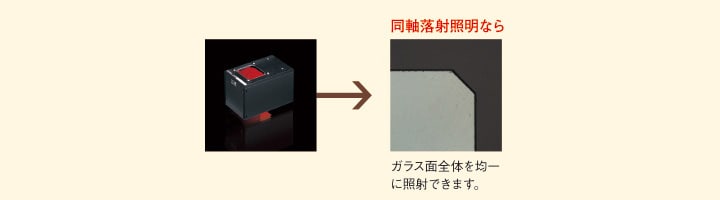

(1)正反射の画像例 ガラス端面の欠け検出

【ワークと検出内容から照明選定】

- 1)ガラス表面に照明が映りこむ

- 2)ガラスと背景との差を明確にしたい

- 3)ワークに垂直な照射が最適

- 4)ワークの上にはスペースを確保可能

同軸落射照明が最適な選択です

(2)拡散反射の画像例 ゴムパッキンの欠け検査

【ワークと検出内容から照明選定】

- 1)ワークは黒ゴムで正反射しない

- 2)欠け部分も黒く正反射しない

- 3)欠け部分が正反射する角度から照射すると効果的

- 4)照明をワークに近づけることが可能

ローアングル照明が最適な選択です。

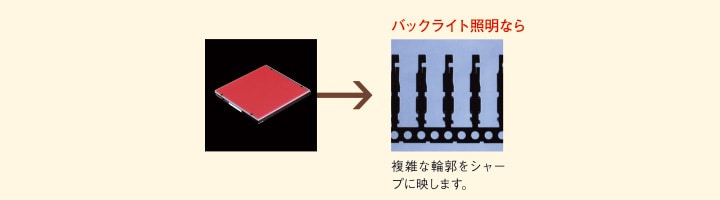

(3)透過の画像例 リードの形状検査

【ワークと検出内容から照明選定】

- 1)ワークは金属で凹凸があり、均一に正反射しない

- 2)透過光を使うと凹凸の影響なくエッジ検出可能

- 3)ワークの背後に照明設置可能

面照明(バックライト)が最適な選択です

ポイント

正反射/拡散反射/透過から照明方式を決めた後は、検出内容と背景と周囲環境から照明の種類(型式)を選定します。

正反射なら同軸落射照明/リング照明/バー照明から、拡散反射ならローアングル照明/リング照明/バー照明から、透過なら面照明/バー照明から選択するのが基本です。特にリング照明とバー照明は設置距離によりあらゆる用途で活用できるため、汎用的によく使われています。

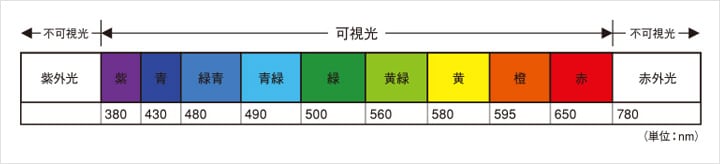

照明の選定_ステップ3(照明の色・波長を決める)

最後にワークと背景に合わせて照明の色を決めます。カラーカメラを使うなら通常は白色を選択しますが、白黒カメラを使うとき以下の知識が必要です。

補色を利用した検出

赤色のお菓子がダンボール箱の中に入っています。

この有無を検出するために、白・赤・青の3種類のLED照明を使い、コントラストの違いを比較します。

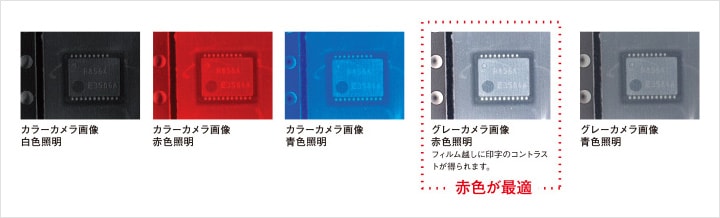

波長の長さを利用した検出

キャリアテープ内のチップ部分の印字をフィルム越しに撮像します。

フィルムでの透過率が高い(散乱率が低い)赤色の方が青色よりもコントラストが得られます。

光は波長の違いにより違う色として映ります。波長の違いによって、透過しやすい(長波長の赤色)、拡散しやすい(短波長の青色)などの特性があります。

論理的に照明を選定する方法 まとめ

照明の選定によって画像処理に一番大事な撮像画像の状態が決まります。

照明はやみくもに試すのではなく、以下の手順に沿うことで効率的に選定ができます。

- ・正反射か拡散反射か透過かを決める

- ・照明形状(型式)・大きさを決める

- ・照明の色(波長)を決める

次のテーマはカラーカメラの効果と前処理です。

外観検査や位置検出など用途に最適な画像に加工するための重要な要素です。

最適な色抽出、前処理選定のポイントを説明いたします。