- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

有無検査(数量・欠品)

有無検査とは、数量またはワーク上にある部品や加工などの“有無”を確認する検査です。有無検査と言っても内容は多岐にわたり、例えば以下のようなものがあります。

- ・段ボール箱内のボトル本数カウント

- ・パッケージ内の説明書・付属品の有無検査

- ・食品ラベルの有無検査

- ・基板上の電子部品の有無検査

- ・パーツを固定しているネジやワッシャーの有無検査

- ・接着剤塗布の有無検査

- ・切削や穴あけ加工の有無検査 など

入出荷時やライン上での検査などで当たり前のように行っている有無検査ですが、近年は工場の自動化(FA)にともない、画像センサや画像処理技術が積極的に導入されるようになっています。こちらでは有無検査に画像センサや画像処理を活用するメリットをはじめ、画像処理を利用した有無検査の基本的な原理、また具体例をご紹介します。

数量や欠品を画像から正確に判断する、有無検査の基本原理

画像処理導入のメリット

長年、人間の目による「目視検査」に頼ってきた有無検査ですが、検査員の体調や経験、室内の明るさや時間帯などの状況によって見逃しが発生するリスクがあります。そのようなヒューマンエラーを防止し、作業の効率化を図るために検査の現場でも画像処理の導入が進んでいます。

目視検査では個人差による精度のバラツキや見落としが発生する可能性があり、全数検査を実施すれば時間も手間もかかってしまいます。そこでワークを認識・判断する人間の目のかわりに画像処理が導入されています。また近年では高画素・高速転送のフルカラーカメラが登場し、画像処理技術も飛躍的に発達したことから、自動車や食品・医薬品、電子デバイス、日用品などさまざまな現場に普及し、FAに欠かせないものになっています。

作業の効率化+人件費削減

目視による検査では、各工程に検査員を配置する必要があり、複雑な製品ではオフラインで検査しなければいけないため時間もかかっていました。しかし、近年の画像センサは転送速度・処理速度の高速化も進んでおり、インライン上でも確実な有無検査を実現します。これによって作業の効率化に加え、人件費の大幅削減などの効果を生みます。

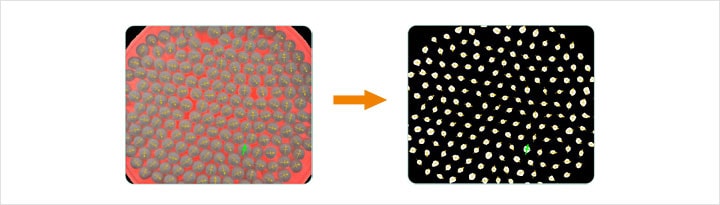

極小パーツや半透明なパーツも認識可能

従来の白黒カメラは白と黄色のようなコントラストの低いものの判別が困難でした。しかし、カラーカメラであれば安定した検出が可能なので、例えばグリス塗布の有無などの目視では判別しにくいものでも正確に検知できるようになりました。また、2100万画素のような高画素数タイプの画像センサも登場し、各種フィルタなどの前処理の技術向上により、極小パーツの個数なども正確にカウントすることができます。

有無検査の基本 ~2値化処理とブロブ解析~

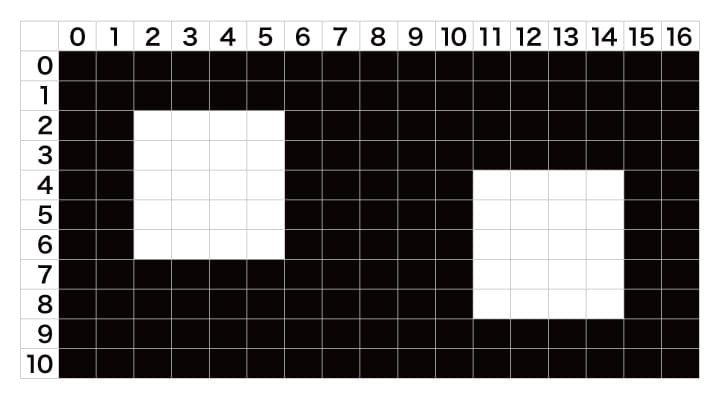

画像センサを活用した有無検査では、「2値化処理」と「ブロブ解析」という画像処理が基本になります。こちらでは一般的な256階調の白黒カメラで撮像したデータの2値化処理とブロブ解析をご説明します。

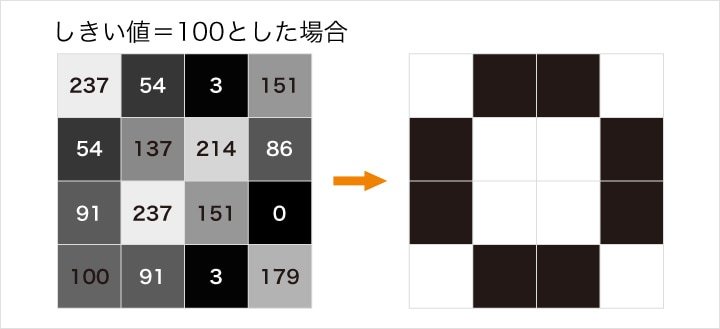

白と黒の2階調に変換する「2値化処理」

白黒カメラは256階調の濃淡で表現されますが、2値化処理では濃淡によって表現された画像を白と黒の2階調に変換します。あるしきい値を定め、それを超えれば白、それ以下であれば黒のように置き換えて処理を行います。

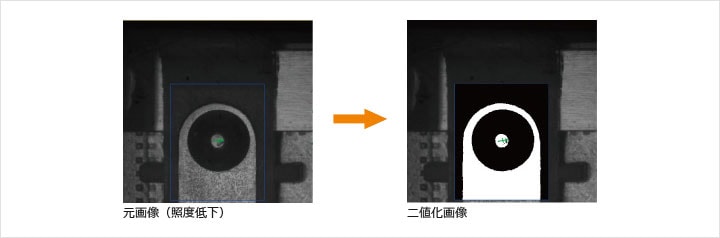

以下のような不明瞭な対象物も2値化処理を行うことで鮮明になり、抽出しやすくなるので高速かつ正確に判定することができます。

対象物をカウントする「ブロブ解析」

2値化処理によって判別が容易になった画像を分析する一般的な手法が「ブロブ解析」です。ブロブ(Blob)とは「小さい塊」のことで、有無検査では同じ濃度を持った画素の集合体を指します。例えば2値化処理により白い部分(対象物/ブロブ)が2つあったとします。この白い部分の数をカウントするのが有無検査の基本的な手法になります。

例えば次のような画像を2値化処理し、面積基準に白画像の塊をカウントします。これもブロブ解析の一つです。

ブロブ解析では、数量カウントのほかにもさまざまな情報を取得します。

- ・画像上の対象物の有無

- ・画像上の対象物の数

- ・画像上の対象物の面積(ピクセル単位)

- ・画像上の対象物の長さや周囲長(ピクセル単位)

- ・画像上の対象物の位置

- ・画像上の対象物の欠陥や形状的な特徴 など

その他の有無検査

2値化処理+ブロブ解析のほかにも数量・欠品を検出する手法はあります。その方法についてもご紹介します。

類似ワークを登録してサーチする

カウント対象となるワークのマスターを登録し、サーチエリア内の類似ワークを検出する方法です。

色情報を利用して判定する

カラーカメラで撮像し、対象物の色相・彩度・明度の3つの値を数値化し、色判別を行う方法です。色の差分で違いを判断するので、より正確な判定が可能です。

具体的アプリケーション

画像処理を活用した有無検査はさまざまなシーンで活用されています。その一部をこちらではご紹介します。

梱包箱内の本数カウント

有無検査のもっとも基本的な使い方と言えばカウントです。ライン上でも正確に飲料水のペットボトルや医薬品のアンプルの本数などをカウントできるので、安全性が求められる食品・薬品業界で活用が広がっています。

グリス塗布量の検出

有無検査は“あり”“なし”の判断だけではありません。例えば自動車業界では、ドライブシャフトのボールジョイントやベアリング部に塗布されたグリスの状態を判断する際に画像処理の技術が活用されています。

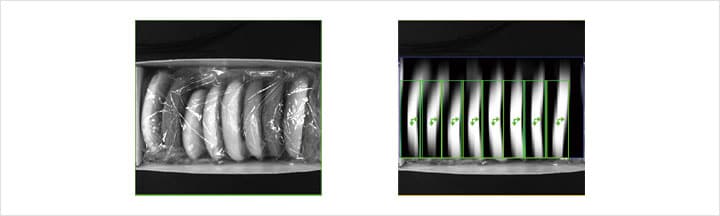

ケース内の製品本数検査

画像検査であれば本数はもちろん、ワーク品種の判別もすることができます。そこで出荷前の最終検査(本数や品種判別、有無など)でも活用されています。