3Dプリンタの可能性検証を繰り返してブラッシュアップ

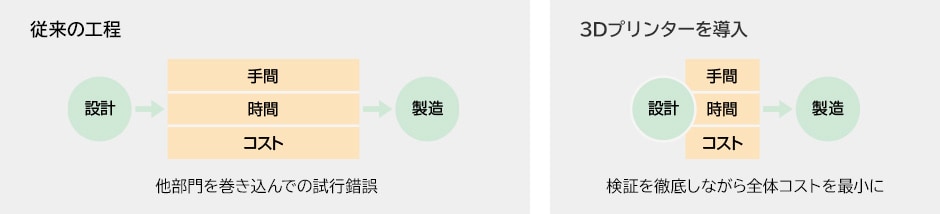

90年代から一時期、「試作レス」という考え方が導入されました。3D CADやCAM、解析ソフトを活用した試作レスが、自動車業界を中心に広がりました。しかし今は、試作検証を増やす方向にシフトしています。そのきっかけが3Dプリンタの台頭です。

試作レスで感じたストレス

3D CADで設計したデータをバーチャル環境でレビューし、解析ソフトでの検証後に金型を設計。これが90年代に目指した試作レスです。しかし、実際は動かさないとわからない、模型で形や手触りを試したいという意見が出て、検証の不十分さや、コストに見合わないと感じた企業が多かったようです。

徹底して試作ができるメリット

設計段階での徹底した検証で、単に製品のデザインや仕様だけでなく、部品同士の干渉や、金型、治具など、製造工程の検討もできます。設計変更や金型の修正も、試作検証を繰り返しておけば防げるトラブルです。その意味で3Dプリンタは、企画、設計、デザイン、生産製造、金型製作など、ものづくりに携わる人のニーズに、もっとも近いところで応えているといえます。