レーザー微細加工

レーザー光を極めて小さな面積に集めて行うレーザー加工は、微小領域の加工に適しています。その理由のひとつが出力や繰り返し周波数、発振方式(パルス/連続発振)、パルス幅を自由に変更でき、必要な箇所に最適なエネルギーを照射できることです。こちらでは、レーザー微細加工の原理や特徴、活用されている用途などをご説明します。

レーザー微細加工の種類

レーザー微細加工には、「微細穴加工」「微細溝加工」「微細切断加工」「微細マーキング」「薄膜除去」「微細溶接」などがあり、医療機器や半導体などのナノテク電子部品、航空分野、自動車分野で活用されています。

微細加工に使用するレーザー光の種類

微細加工では、主に以下のようなレーザー光を使用します。

| 発振波長 | 発振特性 | 加工例 |

|---|---|---|

| 355nm |

|

|

| 266nm | ||

| 532nm |

| 発振波長 | 発振特性 | 加工例 |

|---|---|---|

| 157nm |

|

|

| 193nm | ||

| 248nm | ||

| 308nm |

| 発振波長 | 発振特性 | 加工例 |

|---|---|---|

| 266~1069nm |

|

|

| 1060nm | ||

| 1560nm | ||

| 780nm |

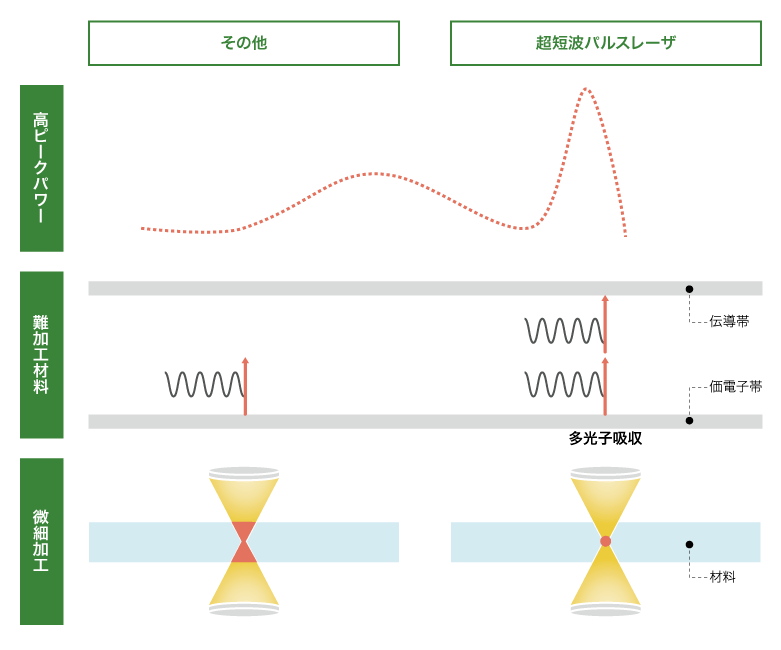

レーザー微細加工の原理

レーザー微細加工の利用が飛躍的に高まっている背景には、パルス幅の短い「ナノ秒レーザー」「フェムト秒レーザー」「ピコ秒レーザー」などの超短波パルスレーザーの存在があります。ミクロンサイズの微細加工では熱損傷を回避して「穴あけ」「切断」「マーキング」などを行う必要がありますが、超短波パルスレーザーなら熱損傷が起きる前に材料の結合を壊して原子化するため、低温で加工を行うことが可能です。この現象をアプレーションと呼び、これを利用した加工を「アプレーション加工」と言います。

- ■アプレーション加工

-

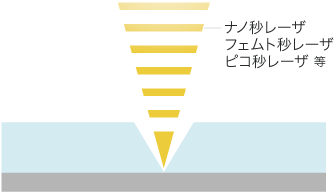

超短波パルスレーザーとは

パルス幅が非常に短いレーザー光を超短波パルスレーザーと呼んでいます。波長によって、「ナノ秒レーザー(パルス幅:10-9秒)」、「ピコ秒レーザー(パルス幅:10-12秒)」、「フェムト秒レーザー(パルス幅:10-15秒)」などに区別されます。

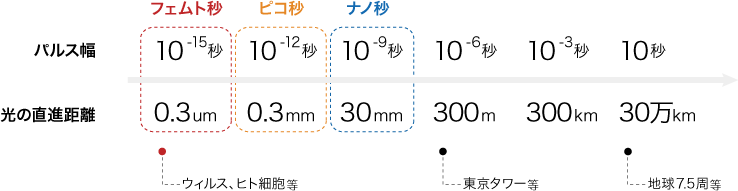

超短波パルスレーザーの特徴

超短波パルスレーザーの特徴はパルス幅が短く、高ピークパワーだということです。そのため、加工部位周辺の熱変性領域が小さく、ワイドバンドギャップ材料の加工にも対応。通常であれば加工が難しい、ガラスなどの微細加工も可能です。

これらの特徴を活かすことで、ウエハのスクライビングやガラス基板上のITO膜剥離のような、非常に精密なレーザー加工が可能になりました。