樹脂へのレーザー印字・加工

樹脂への印字・加工原理から、レーザーの波長別特長を解説します。ABS、エポキシ、PETなどテーマごとの印字例と最適なレーザーマーカーをご紹介します。

樹脂印字・加工の種類

印刷面剥離

ワーク表面の塗装や印刷を剥離することで、基材色とのコントラストを出す方法です。

- (例)車載用インパネスイッチ

- デザインを変更する際、従来の印刷方式やスタンプでは版を変更する必要がありましたが、レーザーマーカーではプログラムを変更するだけで柔軟に対応可能です。

表面層剥離

レーザーによりワーク表面層を削る・彫る方法です。

- (例)ハーフカット

- レーザーマーカーを使い、切り口の加工を行ないます。従来は刃物を使っていましたが、調整が難しく、品種による切り換えにも時間がかかるなどの問題がありました。また、刃物の交換でコストがかかったり、万が一の場合に製品内部に刃物が残るというリスクもありました。

発色

樹脂にレーザーを当てることでワークそのものを発色させる方法です。

- (例)LSIへの広域印字

- レーザーを照射させ樹脂を彫り込まずに発色させることにより、ワークへのダメージを最小限にした印字が可能です。また、最大で330×330mmの大エリアを一括で印字可能なため、従来ワークを搬送させるために必要だったメカ機構の設備コストを削減することができます。

溶着

レーザーの照射熱により樹脂を溶解し、樹脂間を接合させる方法です。

- (例)透明樹脂と着色樹脂間での溶着

- 超音波、振動溶着では振動による製品への悪影響や溶解によるバリが発生していましたが、レーザー溶着では非接触であるため、製品を傷つけずバリも発生しません。

樹脂発色の仕組み

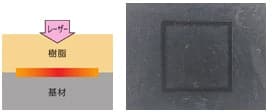

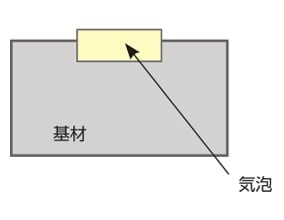

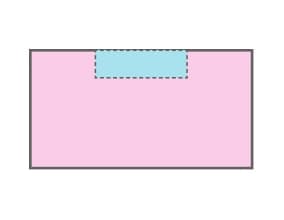

発泡

レーザー光を照射すると、その熱効果により基材内でガス泡が発生します。ガス化し蒸発した気泡が基材の表面層で封じ込められ、白っぽく隆起します。特に濃色の基材では、その視認性も良く、「薄い基材色」になります。

- (例)基材色:

-

- 黒→

- グレーに発色

- 赤→

- ピンクに発色

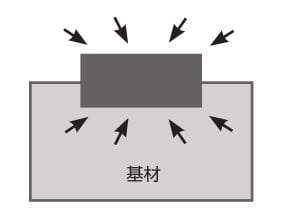

凝縮

「基材」にレーザーのエネルギーが吸収されると、その熱効果により分子密度が上がり、凝縮されて濃色に変色します。

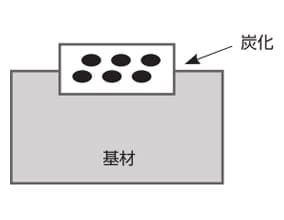

炭化

さらに高いエネルギーを照射し続けると、「基材」周辺の素材の高分子が炭化して黒く発色します。

化学変化

基材中の「顔料」の成分には、必ず金属イオンを含みます。レーザーの照射によって、このイオンの結晶構造の変化や結晶中の水和量が変化します。結果、その成分の組成そのものが化学的に変化し、顔料の濃度が増加することによって発色する現象が起こります。

樹脂への吸収率について

波長によって異なる材質への吸収率

下のグラフは基本波レーザー(1064nm)とグリーンレーザー(532nm)、UVレーザー(355nm)の樹脂の材質別透過率を示したグラフです。PVC、ABS、ポリスチレンは基本波・グリーンレーザーともに透過率が低く、吸収率が高いため良好な印字が可能です。対して、ポリイミドはグリーンレーザー(532nm)での透過率は約30%ですが、基本波レーザー(1064nm)では90%以上の透過率となっており、波長の違いによって吸収率が大きく変化します。

- 各種材質[樹脂]ごとの吸収率

-

![各種材質[樹脂]ごとの吸収率](/Images/ss_lasermarker_s_resin_marking_009_1742240.jpg)

- 表面反射を考慮しない参考値となります。

ABS樹脂

黒色印字

レーザー光照射により、樹脂表面が黒色に発色します。意匠面などに、印刷のような仕上がりで消えない印字が可能です。

- 選定のポイント

- 発色の度合いや濃さなどは樹脂の性質によって異なります。基本波長の中でもピークパワーの高い、ハイブリッドレーザーマーカーが最適です。CO2レーザーマーカーでは発色せずに彫り込まれてしまいます。

- 推奨機種

- ハイブリッド レーザマーカ MD-Xシリーズ

白色印字

レーザー光照射により、樹脂表面を白色に発色させ、視認性のある印字が可能です。

※発色度合い、擦過への耐久性等は材質により異なります。- 選定のポイント

- 発色の度合いや濃さなどは樹脂の性質によって異なります。基本波長の中でもピークパワーの高い、ハイブリッドレーザーマーカーが最適です。CO2レーザーマーカーでは発色せずに彫り込まれてしまいます。

- 推奨機種

- ハイブリッド レーザマーカ MD-Xシリーズ

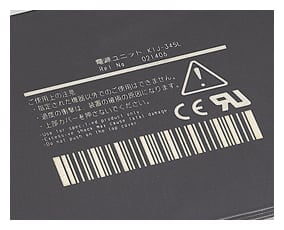

エポキシ樹脂

白色印字

白く鮮明に印字されるため、スタンプ・ラベル・印刷からの置き換えに最適です。視認性が高く、印刷のような仕上がりで、インクのように消えないことが特徴です。

- 選定のポイント

- 焦点位置をズラすデフォーカス印字によって、彫り込み量を抑えながら視認性の高い、高品位な印字が可能です。

- 推奨機種

- ハイブリッド レーザマーカ MD-Xシリーズ

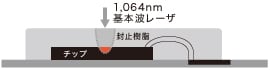

ダメージレス印字

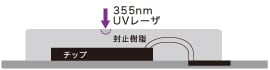

ICパッケージへの印字

レーザーエネルギーのよる製品表面および内部へのダメージが懸念されるワークへの印字に最適な手法がダメージレス印字です。

- 選定のポイント

- 低背化パッケージなどでは、製品内部へのダメージを抑えたい場合にはグリーンレーザーが有効です。各材質への吸収率が高いため、表面より数μm掘り込むだけの超浅掘り印字をおこなうことができます。

- 推奨機種

- UV レーザマーカ MD-Uシリーズ

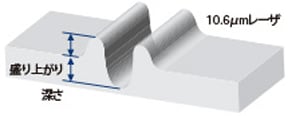

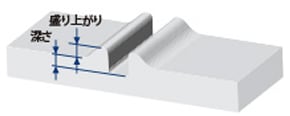

PET樹脂

ダメージレス印字

透明/半透明のPET樹脂に対して、白く浮き上がるような印字をします。ペットボトルのほか、薄いフィルム材へもピンホールが発生しない印字が可能です。

- 選定のポイント

-

強いパワーで印字すると熱影響によるピンホールが発生する可能性があります。波長9.3μmの短波長レーザーを使用することで、よりダメージの少ない鮮明印字が可能になります。

- 標準波長

-

従来

ダメージが大きく深堀りで粗い

- 短波長

-

ML-Z

ダメージが少なく浅彫りでシャープ

- 推奨機種

- CO2レーザマーカ ML-Zシリーズ