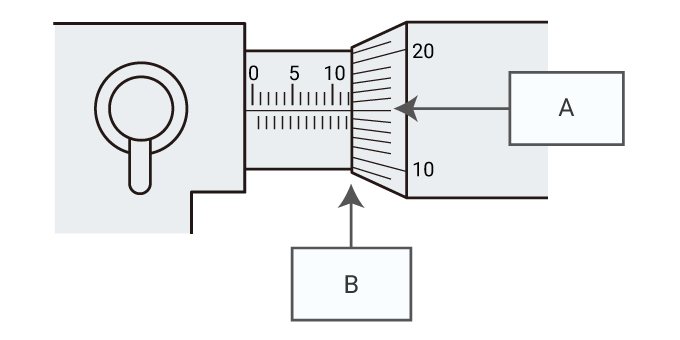

- A

- シンブルの目盛りが「0.15」で一致

- B

- シンブルの目盛りが「12.0mm」を超えている

CHAPTER 3測定機の種類と特徴

マイクロメータ

概要

対象物をはさみ込んで、その大きさを測定する工具です。機種によっては、1µm単位まで測定が可能なものもあります。ノギスと異なり、いわゆる「アッベの原理」に準じているため、より正確な測定が可能です。

一般的にマイクロメータといえば、外測マイクロメータを指します。このほか、内測マイクロメータや3点式内測マイクロメータ、棒型マイクロメータ、デプス型マイクロメータなど測定の用途に応じて、さまざまなタイプがあります。また、フレームの大きさによって、測定可能な範囲は0~25mm、25~50mmというように、25mmごとに異なるため、対象物に合ったものを使用する必要があります。なお、最近ではデジタル式のマイクロメータが普及しています。

アッベの原理

アッベの原理とは「測定精度を高めるためには、測定対象物と測定器具の目盛を測定方向の同一線上に配置しなければならない」というものです。マイクロメータの場合、目盛と測定の位置が同一線上にあるため、アッベの原理に従っていて、測定の精度は高いといえます。

- マイクロメーターでのお困りごとを解消!

- 寸法測定の課題と解決はこちら

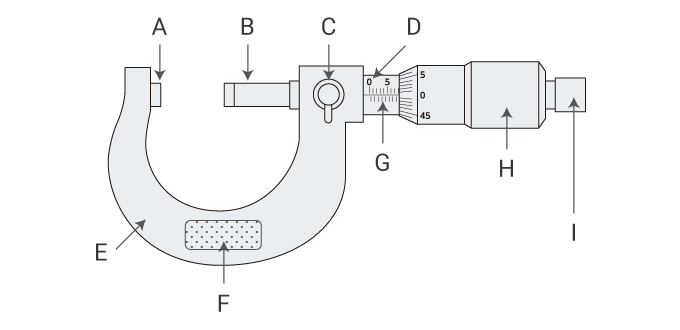

構造と用途

- A

- アンビル

- B

- スピンドル

- C

- クランプ

- D

- スリーブ

- E

- フレーム

- F

- 防熱板

- G

- 基準線

- H

- シンブル

- I

- ラチェットストップ

- アンビルとスピンドルの間に対象物を置き、シンブルを回転させて、両面で密着させます。

マイクロメータの主な使い方

- 測定前、アンビルとスピンドルの面はきれいなウエスでふいておきます。汚れやホコリなど異物を取り去ることで、正確な測定が可能となります。後述の「ゼロ(原点)確認」も重要となります。

- マイクロメータの持ち方は、左手の親指と人差し指でフレームの防熱板の部分をはさみ、右手の親指と人差し指でシンブルをつまみます。

- アンビルとスピンドルの間に対象物をはさみ、ラチェットストップを回して空転したところで読み取ります。

- 主目盛りであるスリーブとシンブルの両方から読み取ります。スリーブの右端の線で0.5mm単位まで読み取り、さらにシンブルの中央の線(基準線)に一致する目盛りで、0.01mm単位まで読み取ることができます。

12.0+0.15=12.15mm

取り扱いの注意点

- 正しく測定するには、測定前にゼロ点(原点)が合っているか確認が必要です。アンビルとスピンドルの先端に異物を挟んでいると、正しくゼロになりません。ゴミを取り除いてもゼロ点がズレている場合、専用の補正用ゲージとキースパナでゼロ点補正(ゼロ点合わせ)を行います。

- マイクロメータの校正周期は、3か月~1年です。

- マイクロメータの校正はブロックゲージもしくは専用のゲージを用いて行います。また、正確な測定のためには、アンビルの面が常に平行であることが必須です。測定を重ねていくと、面の磨り減りや汚れによって平行が保たれないことがあります。そこで、定期的にオプティカルフラットという部品を用いて、表されるニュートン環(ニュートンリング)から平行であるかどうかを確認します。

- 金属の対象物を測定するときや、ブロックゲージで校正を行う際は、熱膨張に気をつけましょう。金属はなるべく素手で持たないか、熱が伝わらない精密作業用の手袋を使用します。

- マイクロメーターでのお困りごとを解消!

- 寸法測定の課題と解決はこちら

マイクロメータの課題と解決

- 測定の安定性

- 人によって測定値にバラつきが生じる。

- 対象物との接触部分にゴミの付着などがあると測定値に誤差が生じる。

- 対応力

- ゴムや樹脂など柔らかい素材の場合、マイクロメータなどの接触式では対象物が変形することで、測定精度に影響してしまう。

- 狭小、微少な箇所は測定器具の接触子を当てにくく、測定できない場合がある。

- 工数・コスト

- 測定前のゼロ(原点)確認のほか、測定箇所ごとに接触させて測定する必要があるため、時間がかかる。また、人の経験やスキルよって作業時間が異なる。

- 測定箇所ごとに数値を紙やパソコンに転記する必要があるため、記録に時間がかかる。

マイクロメータの課題解決

マイクロメータをはじめハイトゲージやノギスなど接触式測定器具における課題を解決するには、「画像寸法測定器」の使用が最適です。

ステージに対象物を置いてボタン押すだけで、対象物を判別し、非接触で瞬時に測定可能なため、人によるバラつきをなくすと同時に、工数を大幅に削減することができます。