静電気破壊対策Q&A

静電気対策の基礎知識、静電気による障害や破壊、除電器に関するよくある質問と回答をまとめています。

IC(集積回路)などの電子部品が静電気によって破壊する現象を静電破壊といいます。

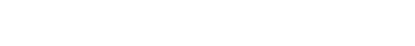

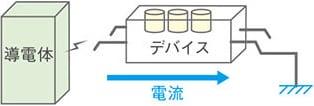

電子部品が帯電した物体に接触すると、電荷が物体から電子部品に流れ込み電子部品が帯電します。

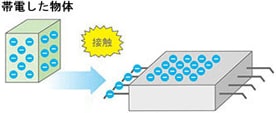

その帯電した電子部品が接地、あるいは接地された導体に接触すると、今度は電子部品の回路内に急激な電荷の流れが発生します。

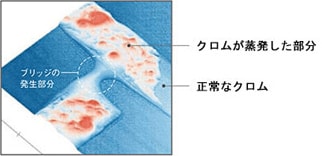

その電荷(電流)の流れによって回路が瞬間的に熱せられるために、配線が溶けてショートや断線を起こすのです。

あくまで一例ですが、3000℃にまでなるという例もあります。

-

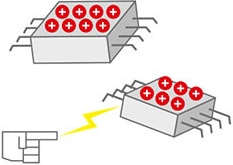

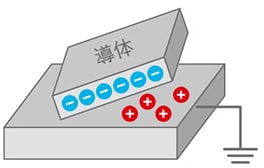

電子部品が帯電する様子

-

電荷が導体へ流れる様子

-

静電破壊によってブリッジの発生した配線パターン

静電気破壊の原因となる帯電体には、作業者、装置類、半導体素子自身が考えられますが、これらの原因は「人体帯電モデル(HBM)」、「マシンモデル(MM)」、「デバイス帯電モデル(CDM)」の三つにわけられます。

人体帯電モデル(HBM:人からデバイスへの放電)

静電気を帯びた人がデバイスのリードに触れた際の放電等により、デバイスが帯電し、デバイスが接地されることで回路に放電電流が流れて静電気破壊が起こります。

外部の静電気帯電物が人体である場合、帯電した人体から放出される電荷量は多く、絶縁体の場合に比べ放電エネルギーは極めて大きくなります。

このように帯電した人体から半導体デバイスへの放電モデルを「人体帯電モデル」と呼びます。

帯電した作業者が指などを不用意に半導体素子に接近させると、素子の端子と指との間で、静電気放電が起こる。(人間は動き回り、種々の作業をする関係上、極めて帯電しやすい)

マシンモデル(MM:金属体、導電体からデバイスへの放電)

静電気的帯電物が装置の場合は、「マシンモデル」と呼びます。

製造プロセスで使用される装置類が接地されていないと導体でも帯電します。帯電した装置が半導体デバイスの外部端子に触れた時、電流がデバイス内を貫通し、静電破壊が起こります。

帯電した導電体にデバイスが触れた際にデバイスが帯電し、デバイスの接地によって静電気破壊が起こる。

デバイス帯電モデル(CDM:デバイス自身の帯電による破壊)

人体モデル、マシンモデルが十分に静電気対策されていても、半導体デバイスの生産工程や組立て時に静電気放電起因の破壊が発生する可能性があります。

これはデバイス自身が帯電した場合の静電気放電破壊によるもので、「デバイス帯電モデル」と呼びます。

この放電モデルでは、半導体デバイスの表面の摩擦等によりデバイス自身が帯電し、その結果、回路やリードなどの導電体が外部電界により静電誘導を起こします。

この状態で、リードが接地されると内部電界の急激な変化をもたらし、放電電流が流れることで静電気破壊が起こります。

半導体素子の回路が帯電し、素子の端子が近くの導電体に接近するときに放電し、内部回路に静電気破壊が起こる。

近年は電子部品の軽量・小型化が進み、静電気に対する耐性が非常に敏感になってきています。

あくまでも参考値になりますが、MOS半導体では、約80~100Vの電圧がかかるだけで半導体としての機能を失ってしまう可能性もあります。

人がチクリと痛みを感じる程度でおよそ3kVの電圧ですので、いかに微量か想像できます。

| 半導体素子の種類 | 破壊電圧 |

|---|---|

| MOS型IC | 80~100V |

| ジャンクション電界効果トランジスタ | 140~1,000V |

| CMOS型IC | 200~2,000V |

| アドバンスショットキーダイオード | 100~450V |

| MOS電界効果トランジスタ | 50~300V |

| パイポーラトランジスタ | 380~5,000V |

| サイリスタ | 600~1,000V |

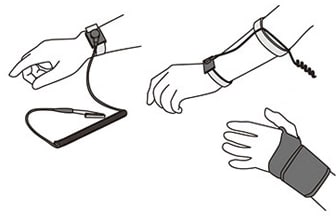

リストストラップの役割は人体の帯電防止と人体への急激な放電防止です(リストストラップには数MΩの抵抗が入っており、急激な放電を防止します)。したがって人体放電モデルに対しては有効な方法になりますが、デバイス自身が摩擦等で静電気を帯びた場合、放電を防ぐことができません。

また、使用上の問題になりますが、リストストラップを手に巻きつける際にアースが外れることがあり(配線がきちんとされていても、汗が乾いて塩になり、アースから絶縁されてしまう等)、定期的な点検が必要になるということ、作業性が悪くなるということでなかなか本来の使い方を守るのが難しいというお話も聞きます。

ICも静電気を帯びるだけでは破壊しません。放電することで電流が流れて破損します。

導電性のシートの役割は静電気を発生させないことと、静電気の急激な放電防止です。

導電性のシートを使用する場合、帯電物が絶縁体であるか導体であるかで考え方が変わります。

絶縁体の場合

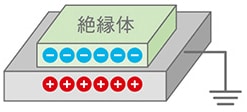

帯電物が絶縁体の場合、金属体の上に置くことと同じですので静電誘導が起こります。

この時帯電量を測定すると見かけ上は0Vに見えますが、実は除電されているわけではありません。

そのため、帯電した絶縁体は除電することができません。

静電誘導とは、金属体(導体)のような電気を流すことのできる物質で発生する現象で、図のように、帯電した物質が近づくと、金属体(導体)内部の電子が移動し、あたかも金属体(導体)の表面部分が帯電した物質と逆極性に帯電したような状態になる現象です。

導体の場合

帯電物が導体の場合、アースを取ることと同じですのでマシンモデルに対しては有効な方法になります。

しかし剥離帯電等による帯電は防ぐことはできません。

剥離帯電とは、接触している物体を剥離(分離)させる時に起こる強い帯電現象です。

剥離(分離)の動作により帯電することから、一般的に「剥離帯電」と呼びます。

この場合、剥離の速度が速いほど帯電量が増加します。

実装基板を樹脂パーツに組み込む作業においてよくお聞きするのが、導電性のマットや、あるいは金属製の組立治具の上で行われるということです。このように静電誘導の影響が考えられる状況では除電が上手にできませんので、出来る限り、中空の状態で除電を行って下さい。例えば、金属製の組立治具に樹脂パーツが平面で密着している場合などであれば、極力樹脂パーツに接触する面積を小さくし、導体から離すような工夫をするなどが有効な場合があります。

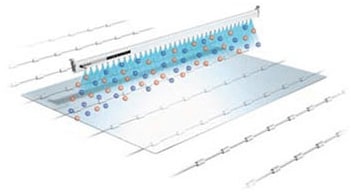

チップを吸着して搬送する時や、液晶パネルのガラス基板を搬送する時のように、物体が摩擦・剥離したりすると帯電します。

帯電した物体は製造の様々な場面で放電する可能性がありますので、静電破壊の危険性があります。(チップの場合、吸着の瞬間に放電することもありえます。)

現在では素子に保護回路を付けたり、耐圧そのものを高めたり、以前よりも格段に静電気耐性の高い製品が作られていますが、コンパクト化を求めて素子そのものが小型化されたり、能力を高めるために部品をたくさん組み込んで配線間隔が詰まったりして大きな効果は上がっていません。

したがって、周囲が帯電していることを意識して、吸着、剥離の前後を除電器で静電気対策を行ってあげることが有効な手段となります。

チップのように小さな物体の場合は局所的にスポットタイプの除電器を、ガラス基板のような大きな物体の場合はバータイプの除電器を、装置のタクトタイムが早い場合はできるだけ除電速度の早い除電器を使用すると有効です。

特に帯電した物体が中空にある場合は、接触式のアースや導電性のマットでは効果がありませんので、除電器でしか静電気対策は行えません。

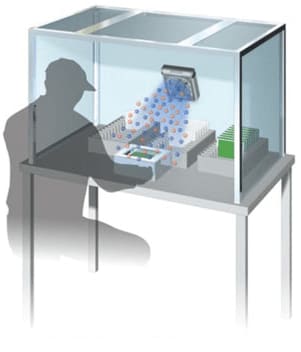

人体帯電モデル、マシンモデル、デバイス帯電モデルを考えますと、常に作業者、デバイス、周囲の物体全体を除電できる状態が望ましいということがわかります。したがって、静電破壊の対策には空間の除電が一番効果的です。空間の除電を行うには除電器を使う方法があります。

実績例1 組立ベンチ内の空間除電

組立てベンチ内の天井にバータイプの除電器を取り付け、広い範囲で静電気のない空間を作ります。

実績例2 セル工程での省スペース除電

作業する範囲を除電するようにブロアタイプの除電器を設置します。

作業範囲を0Vに保つことでプローブや作業者からの放電を防ぐことができます。