サーボモータ / モータ

製造装置の位置決め・モーションコントロールに欠かせない、高性能サーボシステムを実現するACサーボモータと、モータによる位置決めの常識を覆す手軽さと簡単な設定操作を実現したステッピングモータのご紹介です。

商品ラインナップ

生産終了品

サーボモータ

-

SV2 シリーズ

ACサーボシステム SV2シリーズは、サーボアンプの応答性を従来比1.6倍の2.6kHzに高速化。外部スケールの位置情報を基に位置決めを行うフルクローズド制御機能や125μs周期での高速・高精度同期、高分解能22bitエンコーダを搭載した高性能サーボモータです。これら基本性能のほか、アナログフィードバック制御やMECHATROLINK-Ⅲによる通信、バッテリー付きエンコーダケーブルなど、高精度と使いやすさを重視した機能とハードウェアを搭載しています。また、機械振動に対応するためのノッチフィルタを採用しており、振動が変動してもそのパターンを解析できる周波数特性解析ツールも用意しています。SV2シリーズは装置のタクトアップと高精度を両立し、さらに安定した動作を実現しています。

高性能

装置のタクトアップと高精度化を実現

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。速度応答周波数2.6kHz

サーボアンプの応答性を従来比1.6 倍の2.6kHzに高速化。指令に対する応答遅れを極限まで低減し、KV-X MOTIONの高速性と相乗して装置のタクトアップを実現します。

高分解能22bit

エンコーダの分解能を従来比4倍の22bit、1回転約420万パルスと大幅に高精度化することで、位置決めの精度を大幅に向上し、さらに滑らかな動作を実現できます。

制御演算周期125μs

サーボアンプ内部の制御演算周期まで、上位コントローラとの通信周期に同期して高速・高精度に動作します。

![従来 20bit=1,048,576パルス/rev モータ1回転で10mmのボールねじの場合(減速なし) SV2シリーズ 22bit=4,194,304パルス/rev 従来比の4倍 [分解能 2.4nm]](/Images/series_sv2_features_01-01_2118910.jpg)

ステッピングモータ

-

QS シリーズ

ハイブリッド型ステッピングモータ QSシリーズは、モータによる位置決めの常識を覆す手軽さとカンタンさを追求したステッピングモータです。モータドライバに操作スイッチとディスプレイを搭載。PCソフトやチューニング不要で位置決め設定が可能です。また、センサ感覚の直感操作を実現しました。ステッピングモータにエンコーダを搭載することで、ステッピングモータの強みとサーボ技術を融合。高トルク・脱調レス・低発熱/低振動などを実現しました。位置決め停止時のハンチングもないため、振動させたくないシーンでも安心して使用できます。さらに、用途や機構に合わせた制御モードを選択するだけで、幅広い場面に対応することができます。

センサ感覚ですぐ動く

モータドライバに操作スイッチとディスプレイを搭載。設定や動作確認をする際にソフトが不要なので、立ち上げ時や改造時に現場ですぐに設定・調整ができます。センサ感覚の直感操作なので、初めて操作する方や、メカ設計をメインでご担当される方でもスムーズに設定・モニタができます。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

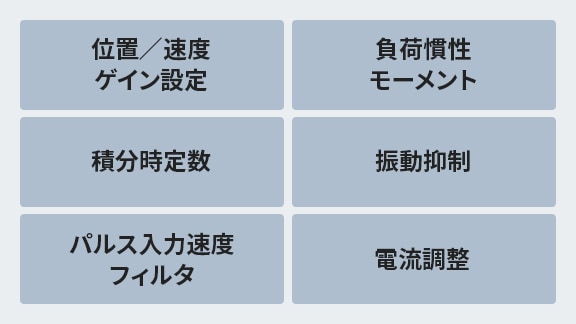

また、最新の制御アルゴリズムで調整の複雑さを徹底的に簡略化。ベルト駆動のような低剛性の機構でもチューニングレスで簡単に使用できます。センサ感覚の直感操作 PCソフト不要で位置決め設定

PCソフト不要で位置決め設定 チューニング不要で簡単設定

チューニング不要で簡単設定

ステッピングモータの強みとサーボ技術を融合

脱調レス

モータ搭載のエンコーダからのフィードバックを監視しながら電流値を調整するため、急激な負荷変動や急加速時でも脱調することなく、運転を継続することができます。

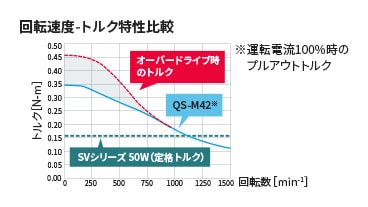

高トルク

オーバードライブ機能により最大150%まで電流出力できるので、負荷が特にかかる起動/停止が多いピッチ送りやインデックステーブルの制御でタクトアップできます。

低発熱

ステッピングモータは指令に同期して動作するので、パルス指令に対する応答遅れがありません。タクトが要求される高速な位置決め用途で威力を発揮します。

一般のモータが360°回転するのに対し、サーボモータは一定の角度範囲内で回転し任意の角度に位置決めできます。また、連続稼働や頻繁な起動/停止を繰り返しても壊れにくい構造になっており、位置決め装置や産業用ロボットなど、さまざまなFA機器に用いられています。

サーボモータにはACサーボモータとDCサーボモータがありますが、DCサーボモータにはメンテナンス性や耐久性などの問題があるため、近年ではACサーボモータが主流になっています。ACサーボモータにはブラシなど摩耗部品がなく、長期間の連続使用にも耐えることができます。さらに、低回転から高回転まで幅広い回転域においてトルクの強弱の制御が可能です。

また、サーボモータに似た機能を持つモータとして、ステッピングモータがあります。ステッピングモータは応答性が高く同期性に優れるため、中・低速動作に向いています。このため、ACサーボモータは、回転数やトルクなどに幅広い制御が求められる装置に、ステッピングモータは、短いストロークを繰り返す機器や高い応答性が求められる機器に適しています。

サーボモータは高回転域でのトルクの大きさや精度の高さを特徴としています。また、サーボアンプ(サーボドライバ)といわれる命令装置によるフィードバック制御により、高い精度が求められる位置決め装置や長いストローク動作が必要な装置、さらに高速回転が必要な装置に用いられます。ここでは、これらの機能を実現しているACサーボモータの構造と動作原理、さらにネットワーク環境での利用について説明します。

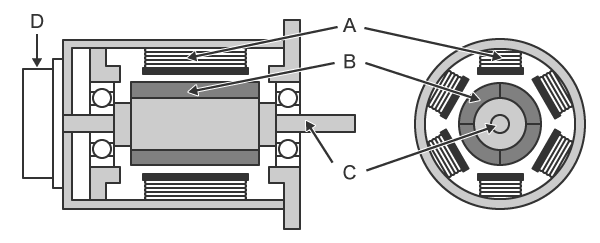

サーボモータの構造

ACサーボモータは、鉄心と巻線(固定子コイル)から成るステータと、永久磁石が取り付けられたローター(回転子)、シャフト、さらにエンコーダ(検出器)で構成されています。小型・軽量化が可能で、ロボットアームなど狭いスペースに取り付けることができます。

サーボモータの動作原理

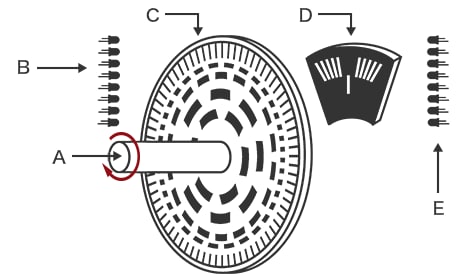

ACサーボモータは磁界の位置をエンコーダと呼ばれる装置で検出し、磁界を制御します。エンコーダには光学式や磁気式などがありますが、ここでは光学式エンコーダの基礎的な原理について説明します。

エンコーダの固定スリットは、回転盤のスリットを通過した光でローター(回転子)の位置を検出し、モータを回転させるために必要な巻線/固定子コイルの位置を特定します。そして、ローターの磁極と直交する位置のステータの巻線/固定子コイルに電流を流すことで磁力が発生し、モータが回ります。

サーボモータの制御

ACサーボモータは、回転角度・回転速度・トルクなどを自由自在にコントロールし、さまざまな動作を実現することができます。ACサーボモータの動作状態はサーボアンプ(サーボドライバ)に送られます。サーボアンプは、ACサーボモータからの情報と正しい動作状態とを比較します。そして、比較結果から算出した補正値を電力供給という形ですばやくACサーボモータに伝達します。ACサーボモータは、サーボアンプからの電力供給に応じて動作し、これにより高度な装置制御が可能になります。一般に、このような制御をフィードバック制御といいますが、ACサーボモータの場合は情報の伝達がサーボアンプとの間で閉じられているため、クローズドループ制御(閉ループ制御)といわれます。

サーボモータ / モータのメリット1:クローズドループ制御による高い制御能力

ACサーボモータは、高速で自由度の高い動作を実現するモータです。それには、回転角度や回転速度そしてトルクを自由自在に制御する必要があり、これを実現している機能がクローズドループ制御です。

ACサーボモータにはエンコーダが搭載されています。エンコーダは、モーターの軸の回転位置や回転速度をアンプユニットにフィードバックします。アンプユニットでは回転トルクや回転速度・位置などを設定値と比較し、差分をACサーボモータにフィードバックして回転を細かく調節します。この制御方法は、クローズドループ制御(閉ループ制御)といわれ、ACサーボモータの低速回転から高速回転にわたる広い可変速度範囲での安定したトルクやロングストロークの位置決め、高回転域での大トルクなど、高速で滑らかな動作を実現しています。また、連続運転時と短時間運転時の電流量をコントロールすることで、小型で軽量なタイプでも負荷トルクに応じた大きな回転トルクを発揮することができます。

サーボモータ / モータのメリット2:電流制御による滑らかな動作が可能

ACサーボモータは、ステッピングモータに比べて円滑な動作が可能です。速度やトルクの切り換えが滑らかに行え、人のような繊細な動作を実現します。

ACサーボモータは、エンコーダが回転角度や回転速度を検出しモータの回転を電流で制御するため、円滑な動作が可能です。一方、ステッピングモータは回転角度や回転速度をパルスの周波数で制御します。1パルスに対する回転角度は決められていて、パルスを受け取るたびにその分だけ回転します。このため、励磁を切り換えるステップ回転となり、円滑な回転ができません。ACサーボモータは、アナログの電流で制御するためステップという制限がありません。これにより、産業用ロボットの滑らかな動作や、強弱を自在にコントロールする人の動作のような動作を実現しています。

サーボモータ / モータのメリット3:メンテナンス性と耐久性に優れ、ノイズなし

ACサーボモータは、ブラシと整流子の接触がないため、摩耗を確認するためのメンテナンスや部品の交換が不要で長寿命です。また、電気ノイズや騒音もありません。

ブラシ付きのモータの場合、使用中はブラシと整流子が激しく摩擦します。このため、定期的に摩耗を確認する必要があり、摩耗している場合は交換のコストが発生します。また、電気ノイズや騒音も発生します。一方、ACサーボモータにはブラシと整流子がありません。このため消耗品がなくメンテナンスの負担やランニングコストを抑えることができます。また、使用中の摩擦による騒音もありません。さらに、ACサーボモータは電気ノイズが発生しないため、他の装置に電気ノイズによる障害を与えることがありません。そして、ブラシから火花が発生する危険もないため、爆発性の雰囲気ガスや粉塵の中といった危険場所でも安全に使用することができます。

サーボモータ / モータの業界別導入事例

フィルムカットタイミング(包装機、巻取り・巻き出し)

レジマークを検出し、カッターで裁断する包装機においては、繰り返し同じ動作をしていてもカット位置がバラついてしまい、品質が安定しないことがありました。

ACサーボシステム SV2シリーズなら、5軸使用時でも制御周期を125μsにまで高速化することができるため、カット位置のバラつきを抑えることができます。さらに、位置決め・モーションユニット KV-XH16MLのユニット割り込み機能を使用すると、レジマークを検出したセンサの入力で停止指令を即座に実行できます。これにより、PLCのスキャンタイムの影響を受けずに安定した制御を実現できます。

ワークの形状に合わせた接着剤塗布(ディスペンサ)

ワークが曲線形状の場合、モータを高速に動かすと接着剤の塗布が直線的な軌跡になってしまうため、曲線に沿った塗布を行うには運転速度を下げる必要性がありました。

ACサーボシステム SV2シリーズでは、5軸使用時でも制御周期を125μsと大幅に高速化しているため、モータの運転速度を下げることなく高精度でなめらかな軌跡制御が行えます。さらに、ユニット間同期機能を使用すると、モータへの指令速度に追従してアナログ出力ユニットで制御する吐出量をリアルタイムに変更することができるため、接着剤の液だまりを防止できます。

圧入工程でのトルク管理(プレス機・キャッパ)

従来のサーボモータでは指令したトルク値から換算して、実際にワークにかかる力を算出し、指令トルク値を調整していました。しかし、トルク値はメカ機構によるロスやサーボモータのトルク出力の精度不足が原因で実際にワークにかかる力と一致しないため、調整が困難でした。

ACサーボシステム SV2シリーズには、高精度なトルク制御を実現するアナログフィードバック制御機能があります。アナログフィードバック制御機能は、ロードセルなどのセンサ信号をサーボアンプに直接入力することで、ワークにかかる力が目標値と一致するように自動で制御します。それによって、メカ機構のロスやトルク出力の精度に依存することのない高精度なトルク制御が可能となり、安定した圧入動作を実現します。

-

Q.なぜ、ACサーボモータは位置決め精度が高いのでしょうか?

-

A.ACサーボモータは、実際の位置と指令された位置の差分からモータを動作させる電流値を計算して制御します。位置の差分が小さい場合は電流値を小さく、大きい場合は電流値を大きくして最適なトルクでモータを動作させます。これにより、他の装置の剛性や応答性に応じた制御が可能になります。たとえば、剛性と応答性が低い装置に対し、大きなトルクでモータを動作させると、装置のゆがみにより⾏き過ぎて戻るようなオーバーシュート/アンダーシュートが発⽣しやすくなります。これに対し、ACサーボモータは最適なトルクで動作することにより、目的の位置に正確に回転し高い位置決め精度を実現しています。

-

Q.ACサーボモータとステッピングモータの違いは?

-

A.ACサーボモータのメリットには、高い位置制御や速度制御性能・円滑な動作・高速回転時にも脱調しないことなどがあります。また、エンコーダを搭載しているので、大きな外力や負荷が加わっていた場合に修正できる点も、大きなメリットです。一方で、高い電源電圧が必要で、制御や機構が複雑であるため高価です。また、トルクの変動に対して追従が遅れるなどのデメリットがあります。

ステッピングモータは中低回転時の回転トルクが大きい、応答性が高い、ACサーボモータに比べ構造がシンプルであるため安価であるといったメリットがあります。デメリットとしては、高回転時のトルクが小さい、負荷が大き過ぎると正確に動作できないことなどが挙げられます。これらから、それぞれのメリットを上手く活用することで、最適な装置構成が可能になります。 -

Q.ACサーボモータでタクトアップしたいのですが、どのような方法がありますか?

-

A.ACサーボモータの動作をチューニングすることでタクトアップが可能になります。チューニングとは、指令した位置と現在の位置との差分(偏差)に応じてトルク(電流)を調整し指令に対して追従するモータ、サーボモータの応答性を上げる設定のことを指します。位置や速度・差分といったパラメータを調整することで、ACサーボモータを最適な状態で動作させることができます。一般的にチューニングは、専用のソフトウェアで行い、多くのソフトウェアは自動でチューニングできる機能を備えています。まずは自動でチューニングした後に、慣性モーメントや機構の剛性・振動の抑制などの細かな設定などを行うことで最適なチューニングとなりタクトアップが可能になります。

- エンコーダ

-

エンコード(符号化)するための装置です。エンコードとはデータ形式を異なる形式に変換することで、たとえば物理量を電気信号に変換する際に、元の形式に戻せるような符号を付け加える変換を指し、これを行う装置をエンコーダといいます。

モータでのエンコーダは、回転方向や回転位置・回転速度を検出する役割を持っており、検出器ともいわれます。ロータリエンコーダやインクリメンタル方式・アブソリュート方式などのエンコーダがあり、なかでもロータリエンコーダは産業用ロボットや位置決め装置に使われるサーボモータに用いられています。 - トルク

-

回転する力のことです。モータの場合、シャフトに対して直角に1mの棒を取り付け、その先端にかかる負荷を回す力がトルクです。たとえば、この棒の先端に4kgのおもりを取り付けて、回すことができる場合のトルクは4kg-mと表します。モータの場合、電流とトルクは比例の関係にあり、電流量の調整でモータが回転する速さや力を制御します。

- ゲイン

-

電気回路では電流や電圧・電力の増幅を意味し、モータでは位置ゲインや速度ゲイン・速度積分ゲインなどにより応答性や慣性モーメントを制御します。位置ゲインは位置合わせの際にズレを補正する精度のことで、速度ゲインはズレを補正する速度のことです。そして、速度積分ゲインとは、モータが停止したときに位置がズレないように制御可能な状態を保持するサーボロックの強さです。これらを適切に設定することで、素早く正確に動作する装置を実現することができます。

- ノッチフィルタ

-

特定の周波数を除去するフィルタのことです。物体に振動が加わったときに発生する振動数を固有振動数といいます。そして、固有振動数と同じ周波数の振動が与えられると、振動が増幅されてさらに強い振動が発生します。この現象を共振といい、共振が発生する周波数を共振周波数といいます。ノッチフィルタは、共振周波数を除去し、モータが組み込まれた装置の振動を抑制する機能です。

- 慣性モーメント

-

慣性とは、物体の動かしにくさと止めにくさのことで、モーメントとは、物体を回転させる力のことです。したがって、慣性モーメントとは回転運動における慣性を表す指標です。慣性モーメントは回転軸からの距離の2乗と重さを掛け合わせたものの合計値となり、円盤などの場合、質量と、半径の2乗に比例して大きくなります。

J=m×r2

J:慣性モーメント

m:質量

r:半径(回転軸からの距離)

半径は回転する軸により変わります。軸を中心に回転する場合は、軸からの距離が長くなればなるほど慣性モーメントは大きくなります。また、減速機が存在しない場合、すべての部品の慣性モーメントの合計が総合の慣性モーメントになります。 - 許容負荷慣性モーメント比

-

許容負荷慣性モーメントとは、どれくらいの慣性まで安定して制御可能かを表す指標です。対象の負荷慣性モーメントとサーボモータの軸の慣性モーメントとの比率で、サーボモータがどれくらいの負荷まで制御できるのかの目安として使用できます。

たとえば仕様に回転子慣性モーメントの記載がある場合、許容負荷慣性モーメント比は、その何倍の負荷を動かせるかを示した値となります。

例:SV2-M005Aの場合

回転子慣性モーメント :0.0395×10-4kg・㎡

許容負荷慣性モーメント比:35倍

0.0395×35=1.3825

よって、駆動可能な負荷慣性モーメントは、1.3825×10-4kg・㎡になります。 - フィードバック制御

-

負荷や回転数・温度などの変化をコントローラに戻して装置を制御する方法です。モータのフィードバック制御では、たとえば負荷が増えて回転数が落ちると、その値をコントローラに伝えます。コントローラは受け取った値と設定値を比較演算し電流量を増減するなどして、モータの動作を制御します。「計測⇒比較演算⇒電流量の増減」というループでモータを制御し、このループが閉じられていることからクローズドループ制御(閉ループ制御)ともいわれます。

- 脱調

-

ステッピングモータが、急激な負荷の変化などにより入力パルスとモータの回転が同期しなくなり、回転角度の制御が不可能になる現象です。

- ハンチング

-

サーボモータが、停止中や負荷がないときに振動する現象です。サーボモータはフィードバック制御であるため、停止中や無負荷の状態でも正しい位置を保とうとすることが原因となって発生します。ゲインの調整やモータの回転速度を落とすなどの対策をとることで、解消できる場合があります。

- 剛性

-

モータを使用した装置における剛性とは、コンベアのベルトやロボットアームなどの機構の変形のしにくさを表します。これら機構の剛性が高いと変形しにくため、モータの反応が伝わりやすくなります。逆に低い場合は変形によって動作が遅れたり、位置がズレたりして応答性が悪くなります。一般に、機構の剛性が低い場合は、大きな力がかからないようにゲインを小さく設定することで問題を解消することができます。

-

ACサーボシステム SV2シリーズの応答性を上げてタクトアップを実現する方法や、振動による悪影響を回避するためのさまざまな設定の方法を、原理から実例まで詳しく説明。SV2シリーズの性能をさらに引き出すヒントを紹介しています。

-

機器との配線・設定からプログラムまで、ACサーボシステム SV2シリーズで位置決め動作ができるまでの簡単接続ガイドです。5つのステップに分けてわかりやすく解説。より便利・簡単に使用するためのテクニックも紹介します。

-

QSシリーズの内蔵位置決め機能で、実現できる改善ポイントを紹介します。難しい連続位置決めの設定や任意のタイミングでの速度変更・原点復帰なども、操作パネルからセンサ感覚で設定・変更できます。

![QSシリーズ 性能解説書 [内蔵位置決め機能編]](/img/asset/AS_64721_L.jpg)

-

QSシリーズがタクトを短縮することができる理由と、ステッピングモータに多い負荷変動時の応答遅れがQSシリーズには発生しない理由を紹介。ステッピングモータの導入を検討されている方は必読の冊子です。

![QSシリーズ 性能解説書 [タクトアップ編]](/img/asset/AS_63108_L.jpg)

-

QSシリーズは高性能であるばかりではありません。万一のときのアラーム出力や早期の復旧に欠かせない原因を特定するための機能も充実しています。アラームの発生確認から原因の特定・復旧までをわかりやすく紹介しています。

![QSシリーズ 性能解説書 [アラーム復旧編]](/img/asset/AS_63481_L.jpg)