圧力容器の寸法測定

ボイラーの発明と共に発展してきた圧力容器は、技術革新と共に多くの工場で用いられるようになり、化学プラントや石油プラント、発電所などの構成要素として必要不可欠な密封容器です。

これらの設備で用いられる圧力容器は大型であるため、正確な寸法測定が困難であることに加え、複数人での測定が必要であり、多くの工数を要します。その効率化が喫緊の課題となる一方で、安全性を維持するための、測定精度の向上に対する要求も高まっています。

ここでは、安全のために圧力容器を規制する規格や構造、寸法測定の必要性や測定方法といった基礎知識を説明。さらに従来の測定方法の課題と解決方法を紹介します。

圧力容器とは

圧力容器とは、内部または外部からの圧力を受ける密封容器のことです。石油・化学プラントや発電所などに設置されており、原料である液体を蒸留・分離・反応させて製品を製造したり、水蒸気を溜めたりなどの目的で使用されます。

容器内の圧力が大気圧に比べて高圧または低圧になるため、製造には厳しい寸法精度が要求され、規格に適応した許可を受けた工場でなければ製造することができない圧力容器もあります。

圧力容器の規格(圧力容器構造規格と小型圧力容器構造規格)

圧力容器の規格には、圧力容器構造規格と小型圧力容器構造規格があります。圧力容器構造規格では圧力容器を第一種圧力容器と第二種圧力容器に区分しており、小型圧力容器構造規格は第一種圧力容器のなかでも小型の容器に適用する規格です。これらの規格では圧力や用途、内容量や外径が規定されており、以下に示す条件を満たしていない圧力容器は設置・使用することができません。

圧力容器構造規格

小型ボイラーおよび小型圧力容器構造規格の条件を超える大きな圧力容器に対する規格です。圧力容器構造規格には、第一種と第二種があります。

第一種圧力容器

以下の条件で内部の圧力が大気圧を超える容器のことです。

- 蒸気や熱媒などを受け入れたり、固体または液体を発生させて蒸気を発生させる。

- 容器内で原子核反応や化学反応などにより蒸気を発生させる。

- 原料となる液体を加熱することで成分を分離、蒸気を発生させる容器。

このほか、内部に大気圧で沸点を超える温度の液体を入れた容器も、第一種圧力容器に含まれます。

製造許可をはじめ、製造または輸入、設置などの各段階で、都道府県労働局などによる検査が義務付けられています。また、使用開始後は登録性能検査機関による毎年一度の性能検査が義務付けられています。

第二種圧力容器

内部の圧力が0.2MPa以上になる容器のことで、さらに以下の条件が規定されています。

- 内容積が0.04m3以上である。

- 胴の内径が200mm以上で、長さが1000mm以上である。

また、第二種圧力容器は、容器内の液体の有無にかかわらず、蒸気以外の気体を保有する容器に限定されます。製造時または輸入時の個別検定の受検、毎年一度の定期自主検査などが義務付けられています。

小型圧力容器構造規格

内部の圧力が0.1MPa以下の容器のことで、さらに以下の条件が規定されています。

- 内容積が0.2m3以下である。

- 胴の内径が500mm以下で、長さが1000mm以下である。

- 圧力(MPa)と内容積(m3)の積が0.004を超え、0.02以下である。

圧力容器の構造

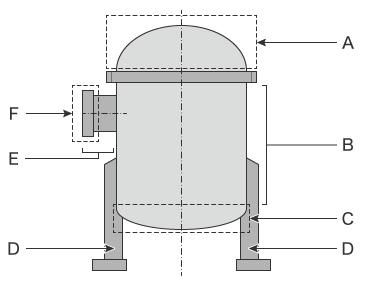

圧力容器には多くの種類がありますが、どの圧力容器も多くの部品で構成されています。ここでは、そのなかで多くの圧力容器に共通して使用されている部品について説明します。

圧力容器の筐体は、胴(シェル)と鏡板でできており、胴にはバルブを取り付けるためのフランジを含めたノズルや、圧力容器を固定するレグなどが取り付けられています。これらの部品は、耐圧部品と非耐圧部品に大別でき、耐圧部品は外部または内部から圧力がかかる箇所に使用されます。胴や鏡板、ノズルなどは耐圧部品であり、破損すると内部の気体や液体が漏えいしたり大気が浸入したりするため、高い強度と加工精度が必要です。

- A

- 鏡板(上鏡板)

- B

- 胴(シェル)

- C

- 鏡板(下鏡板)

- D

- レグ

- E

- ノズル

- F

- フランジ

胴

圧力容器を構成する部品のなかで、最も主要となる部品です。圧力がかかった場合に一番安定した耐圧性を持ち、製造コストも抑えることができるため、円筒形をしています。円筒形以外に円錐形の胴もあり、円錐形の胴は胴の直径が変わる場合に用いられます。

鏡板(かがみいた)

圧力容器の端面などに使用される半球形状の部品です。断面形状は、皿形や半楕円形、全球形、円錐形などがあり、圧力が高い場合は半楕円形と全球形、低い場合は皿形や円錐形の鏡板が使用されます。また、胴がなく球形の圧力容器は球形胴といわれます。

圧力容器の寸法測定の必要性

圧力容器は、多管式熱交換器(シェル&チューブ式熱交換器)や反応器、常圧蒸留塔、さらに原子炉圧力容器などに使用されます。過去にはこれらの設備において圧力容器の爆発による重大事故が多発しており、圧力容器の規格である圧力容器構造規格が労働災害を防止する労働安全衛生法によって規定されているのは、過去の事故を二度と起こさないための重要な規格であると認識されているためです。 特に、大型の圧力容器では、大きな内圧や外圧を受ける耐圧部品である胴や鏡板の寸法および平面度や真円度、ねじ穴の位置度、フランジを含めたノズルの取り付け角度には厳しい検査が要求されています。

平面度・真円度・位置度の測定

測定には寸法や形状などさまざまな要素がありますが、ここでは平面度・真円度・位置度の測定方法および算出方法について説明します。平面度は、基準面に対する平面の凹凸の度合いで、真円度は丸さの度合い、位置度は基準となる平面、直線に対してどのくらい正確な位置にあるかの指標で、それぞれ「幾何公差」とよばれる測定項目の中の1つです。

真円度は、圧力容器の筐体部分である胴(シェル)や鏡板の部品としての精度、組み付けた後の完成品の精度を管理するために用いられます。また、平面度や位置度は、ノズルやフランジの部品状態での仕上がり精度や、筐体への組み付け精度を確認する際によく用いられます。これらは、ハンドツールなどを用いて測定した測定値を、表計算ソフトや演算サイトなどに入力し計算することで求めることができます。また、各項目に特化した専用の測定機器や、最新の三次元測定機を用いることで、直接上記の幾何公差項目を測定することも可能です。

平面度

平面度には、最大ふれ式平面度と最大傾斜式平面度があります。

最大ふれ式平面度は、対象となる平面の、できるだけ離れた3点を基準に平面をそれぞれ設定し、それぞれの点の設計図面との差の最大値を平面度とする方法です。

一方、最大傾斜式平面度は対象となる平面を平行な平面で挟み、できた隙間を測定する方法です。

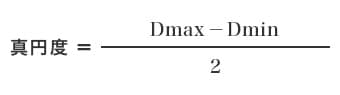

真円度

外径を4等分または8等分しながら2点間測定して最大値と最小値を確認し、その差を2で割って算出した数値が真円度です。円筒状の真円度では、できるだけ多くの箇所を測定することで、測定精度を高めることができます。

- Dmax

- 最大値

- Dmin

- 最小値

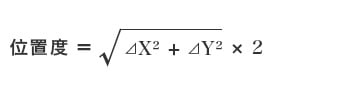

位置度

「データム(基準となる平面、直線)に対してどのくらい正確な位置にあるか」の精度を指定します。位置度はX軸方向とY軸方向のズレを測定した値であり、図面寸法から測定値を引いたズレ量の2乗の和の平方根を2倍すると求めることができます。

- ⊿X

- X軸方向のズレ量

- ⊿Y

- Y軸方向のズレ量

圧力容器の寸法測定

胴や鏡板の寸法精度は、溶接継手の嵌合不良の原因や、密閉性・気密性に大きく影響します。特に溶接で組み立てる容器本体やフランジは、溶接箇所が熱で変形し、設計図面のとおりには完成しません。このため、完成した圧力容器は寸法を測定して、許容の範囲であることを確認しなければなりません。

寸法測定のポイント

確認すべき主なポイントと許容公差は以下のとおりです。

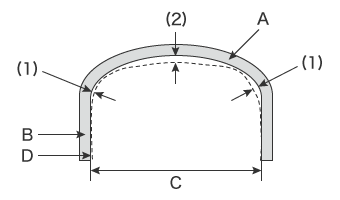

容器本体(胴と鏡板)

- A

- 鏡板

- B

- 胴

- C

- 内径

- D

- 設計寸法

- 胴の真直度

- 長さ6m当たり6mm以下であり最大20mm以下。

- 胴の真円度

- 断面内径の最大値と最小値の差が1%以下

(図面に記載の内径の±0.5%以下)。 - 鏡板の形状

- 下図に示す(1)および(2)のすき間が内径の±1.25%以下。

全長:長さ1mあたり±1.5mm以下。

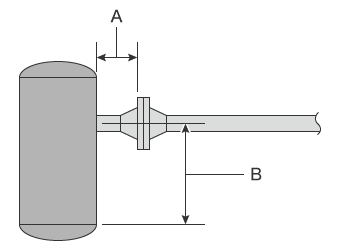

ノズル(フランジを含む)

- A:ノズル高さ

- ±5mm以下。

- B:ノズルの取り付け位置

- 基準線から±10mm以下。

圧力容器の寸法測定の課題と解決法

圧力容器では、完成品はもちろん、製造中の加工精度や部品交換時の組み付け精度の確認も重要です。従来、これらの測定はメジャーやコンベックス、長尺ノギスなどで行っていました。個別の構成パーツのサイズも大型であることが多く、どうしても2、3人がかりで測定するケースが一般的です。しかも、測定者による測定値のバラつきや、ひずみの傾向などがわかりにくく、測定に時間がかかるといった課題がありました。また、図面の寸法が、タンクやフランジの中心を基準として規定されている場合は、ハンドツールなどのようなアナログのツールでは直接測定することができないといった問題も抱えていました。

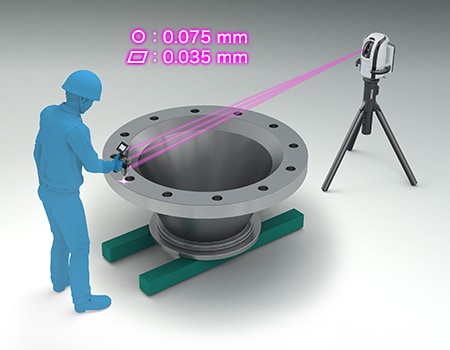

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WM-6000シリーズ」は、ワイヤレスプローブで圧力容器も高精度で寸法測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、プローブを当てるだけの操作なので、1人で簡単に測定することができます。また、ダイヤルゲージやコンベックス、長尺ノギスなどの測定器具に比べて測定結果がバラつくことなく、定量的な測定が可能です。また、仮想線を基準とした三次元的な寸法を直接測ることができるので、図面で規定された寸法を高い信頼性で保証することができます。

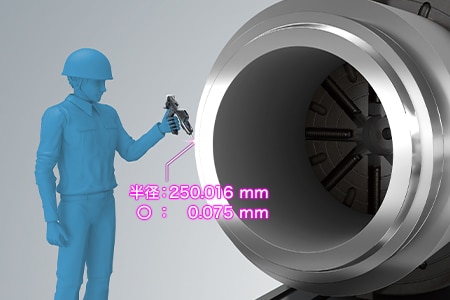

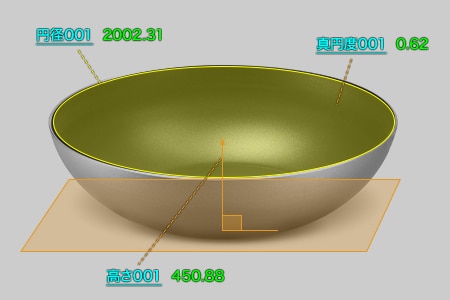

鏡板の径や真円度と各部の測定

110万kW(キロワット)級の沸騰水型(BWR)の原子炉圧力容器は、高さ約22m、幅が約6m(内径)。この大きさの鏡板の径や真円度、半球の部分のR測定やR頂点から端面までの距離などを測定します。ノギスやコンベックスによる測定には2人以上の作業者が必要で、実施のたびに値が異なるため正確な測定は困難です。たとえば、真円度はコンベックスで2点間の距離を測定します。しかし、コンベックスを当てる角度や強さによって測定値が変わるため、作業者による測定値のバラつきが発生します。また、十分な測定精度を得るためには、指定されている軸線上で測定を繰り返さなければならないため、測定作業に数日を要する場合もあります。

「WM-6000シリーズ」なら、測定ポイントにプローブを当てるだけで測定できます。真円度や半球部分のR測定、各部の距離も、鏡板の基準要素と対象要素にプローブを当てるだけで測定は完了。短時間かつ1人で測定でき、作業者による測定値のバラつきはありません。また、設計値に対する公差値の判定も瞬時に確認することができます。

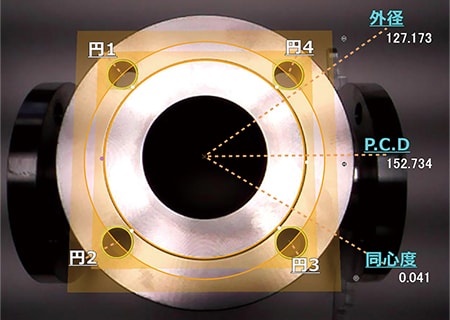

ボルト穴の位置測定

圧力容器に各種サポート材やノズルを取り付けるボルト穴の位置は、設置後の強度や安定性に関わる重要な測定項目です。このため、圧力容器の底部からの高さや穴の間隔といった位置は製造時はもちろん、納品時にも測定する必要があります。ボルト穴は位置座標で測定し、同時に接合面の平面度や角度も測定する必要があります。これらの測定をハンドツールで行うと数人での作業が必要であり、奥にあるボルト穴の中心径などは他の部品が妨げとなって測定できず、測定値も安定しないため設計値との照合も困難です。

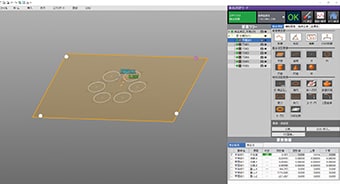

「WM-6000シリーズ」なら、測定ポイントにプローブを当てるだけで、1人で定量的な測定が可能です。ワイヤレスプローブによる自由なアプローチは、ワークの奥まった部分の測定が可能で、サポート材やノズルの取り付け面の角度もプローブを当てるだけで測定は完了。三次元的な位置座標が測定できます。さらに、持ち運びが可能なポータブルタイプなので、一般的な三次元測定機では不可能な、現場で施工精度を三次元で測定したいといったニーズにも対応することができます。

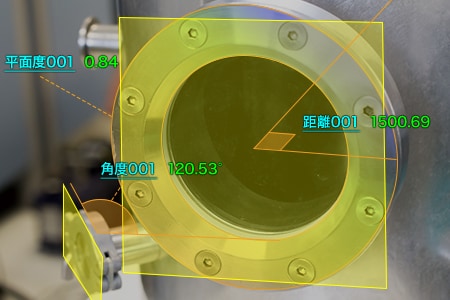

フランジの取り付け角度測定

大型の圧力容器に溶接したフランジの位置は、圧力容器の胴中心からの距離で測定します。測定距離は数メートルに達するため、コンベックスや長尺ノギスで位置を測定します。また取り付け角度や平面度は水平器やノギスなどで測定します。しかし、これらハンドツールの場合、当てる角度や強さ、位置によって測定値が変わるため、作業者による測定値のバラつきが発生します。

「WM-6000シリーズ」なら、測定ポイントにプローブを当てるだけで、1人でバラつきのない定量的な測定が可能です。フランジの取り付け角度もプローブを当てるだけで測定は完了。三次元的な位置座標が測定できます。位置度や平面度などの幾何公差も正確に測定することができるので、従来は代替手段で測定していたような管理寸法でも、モニタ上で測定箇所を直観的に確認しながら測定することができます。

また、平面度はカラーマップでわかりやすく表示されるので、寸法の修正も正確かつ容易に行えます。

「WM-6000シリーズ」による測定

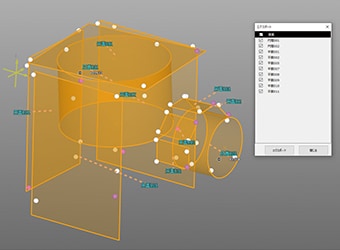

フランジ取り付け角度・平面度測定画面イメージ

圧力容器の寸法測定の効率化

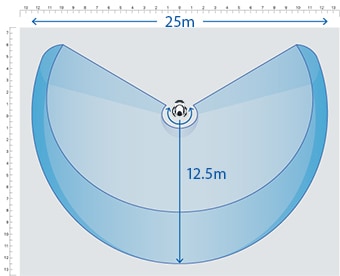

「WM-6000シリーズ」なら、プローブを当てるだけの簡単な操作で大型圧力容器の各部の形状・寸法を1人で測定することができます。さらに、これまでに紹介した以外に、以下のようなメリットがあります。

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

- 測定結果を3Dモデルで出力できる

- 測定した要素は、STEP/IGESファイルとしてエクスポートできます。図面のない製品でも、現物の測定結果を基に、3D CADデータを作成可能です。

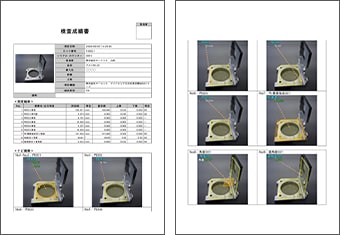

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができるので、社内のデータ管理の効率化にもつながります。

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WM-6000シリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

「WM-6000シリーズ」は、圧力容器の各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。圧力容器の製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。