レーザー検討に必要な

必須選定知識を

まとめました

そもそも、

レーザー印字ってなに?

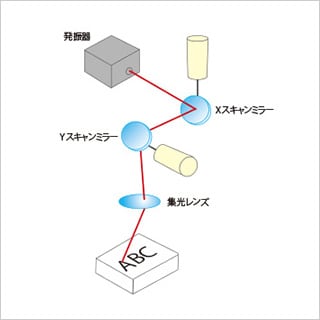

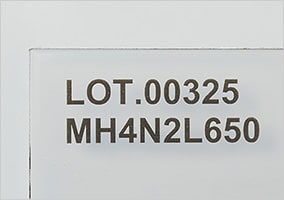

レーザー印字とは、レーザ光を印字面で集光させ、対象物の表面状態を変えることで印字する手法です。具体的には発振器から照射されたレーザー光をスキャニングミラーで走査して対象物に印字します。材質ごとに印字原理・出来栄えは異なります。

金属へのレーザー印字

金属には大きく、黒色印字、白色印字、彫り込み印字の3パターンがあります。

黒色印字

レーザー光の焦点をあえてずらすことで表面を酸化させ黒く印字します。

白色印字

レーザー光の焦点をジャストフォーカスさせ、表面の細かい凹凸が乱反射して白く印字します。

彫り込み印字

表面に熱をじっくり与えることで彫り込みます。レーザパワーや印字回数で彫り込み量は変えられます。

金属へのレーザー印字を動画で見る

樹脂へのレーザー印字

樹脂には大きく、発泡、化学変化、炭化の3パターンがあります。

発泡

レーザ照射時に発生した気泡が基材の表面層で封じ込められ、白く発色します。

化学変化

基材中の「顔料」に含まれる金属イオンがレーザ照射によって化学変化し発色します。

炭化

高いエネルギーを照射し続けると、基材周辺の高分子が炭化して黒く発色します。

樹脂へのレーザー印字を動画で見る

その他ワークへのレーザー印字

セラミック・紙・木材・塗装部品などあらゆる材質へ印字が可能です。

セラミック

紙

木材

その他の材質へのレーザー印字を動画で見る

レーザーマーカーによる加工

レーザーマーカーでは以下のような加工用途でも使用することが可能です。

カット

レーザ光を任意の箇所に走査することで狙った形に切断する加工です。

表面改質

レーザ光を任意の箇所に走査することで表面状態を変える加工です。

穴あけ

レーザ光を任意の箇所に走査することで対象物に穴をあける加工です。

レーザーマーカーによる加工を動画で見る

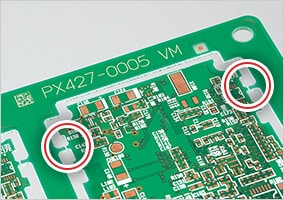

レーザーマーカーに必要な周辺設備

レーザーマーカーはレーザ本体以外にも装置架台とセットで使用する形となります。

キーエンスではお客様の仕様に合わせて周辺装置もセットでご提案しています。

装置構成例をご紹介します。

スタンドアローン装置

製品を装置架台にセットして印字をおこなう装置です。

製品サイズや品種が多く、高さ調整などの段取り替えが必要な場合に最適です。ステージの自動昇降仕様や印字開始ボタンをフットスイッチにするなど様々なカスタマイズが可能です。

1 精密ジャッキ

手動で上下調整が可能。等間隔にビス穴が開いているため、治具の設置も簡単です。

2 インターロック

レーザ光の誤発射を防ぐ安全スイッチです。扉が開いている間はレーザ照射がされません。

3 遮光板

レーザ光を遮る板です。安全にレーザ照射中の様子を確認いただけます。

4 集塵機

印字対象物の材質に最適な仕様の集塵機をご案内します。

5 各種操作ボタン

印字開始ボタンなど使用頻度の高いものを搭載。また、PCやタッチパネルを置くテーブルも取り付け可能です。

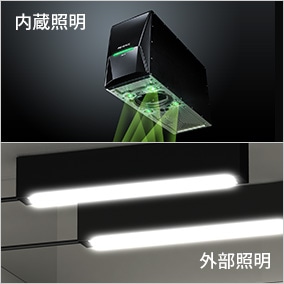

6 照明

キーエンスのMD-Xシリーズではマーカヘッドに内蔵照明が標準搭載されています。もちろん外部照明を別途設置することも可能です。

インデックス装置

ターンテーブルにワークをセットして印字をおこないます。

手前で製品の取り出しとセットをしている間に奥で印字をおこなうことができるのでサイクルタイムの向上に繋がります。

インライン装置

搬送ライン中に印字をおこなう装置です。

印字内容やサイズによって、製品を流しながら印字する場合と製品を間欠送りにして止まっているタイミングで印字する場合があります。