コラムものづくりの時流はフロントローディング

多様化する顧客ニーズ。昨今のものづくり現場では、常に新しい製品を開発して市場に投入していくことが求められる。だがその実現には、開発スピードの向上とコストの削減が必要不可欠となる。

そして、その問題を解決する手段として大きな注目を集めるものがフロントローディングである。

今回は、フロントローディングの実現と、そこで求められる3Dプリンタの役割について検討してみよう。

ニーズの多様化によって増す上流工程の重要性

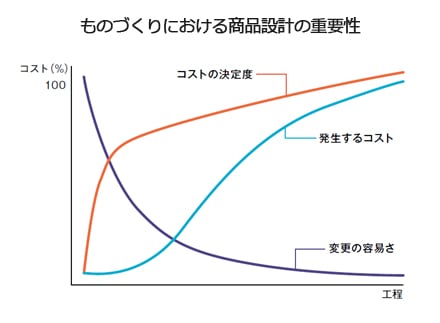

一般的にフロントローディングとは、製品開発における要件定義や基本・詳細設計などの上流工程に予算や人材などのリソースを投入して品質や精度を高め、下流工程にて発生する課題や不具合を減らし、開発スピードの向上とコストの削減を図る手法を示す。

製品になんらかの問題があった際、それが上流工程の設計段階で対応できた場合と、下流工程の製造段階で見つかった場合とでは、明らかに前者の方がコストも少なく対処する時間も短くて済む。また、設計段階などの上流工程であれば、仕様変更も比較的容易となり顧客ニーズの変化にも対応しやすくなる。

ニーズの多様化やグローバル化によって変化する市場動向。このような状況において、開発プロセスの全体最適化により開発スピードの向上とコスト削減を実現するフロントローディングは非常に有効な手段と言えるだろう。

フロントローディングを実現する3Dプリンタの存在

不具合や仕様の抜けといった課題を上流工程の検証で洗い出すことができれば、開発工程のロスを減らすことが可能となる。そこで大きな力を発揮する存在が3Dプリンタである。

近年、普及が進んでいる3Dプリンタには、デザインやサイズの確認に有効なFDM方式※1や、精度が高く組付けの確認までを可能とするインクジェット方式※2などがある。これらは、ここ数年で小型化が急速に進んでいる。そのため工場のような大きなスペースがない設計部門の室内であっても設置が可能になり、手軽に検証を実施できる環境が整いつつある。今後、3Dプリンタを用いたデザインや組立の検証の方法が広がっていけば、今以上にフロントローディングが有効なものとして、ものづくりの現場に受け入れられていくことだろう。

なお、3Dプリンタには光造形方式(SLA)や、レーザー焼結方式(SLS)、金属積層方式(SLM)など、実物に近い材料で機能確認までできるものも存在する。ただ、これらは機器が大掛かりで、かつ高価なため、気軽に社内に導入するわけにはいかないだろう。3Dプリンタの導入によってフロントローディングの実践をするなら、FDMやインクジェットなどの3Dプリンタを社内に導入して開発の前行程を改善して、後行程(機能確認)は解析や外注(SLA、SLS、SLMでの造形)を利用する、などのような使い分けが有効になるはずだ。

ものづくりの世界は、新しい技術の登場と普及によって、大きな変化を遂げてきつつある。今後は、3Dプリンタによるフロントローディングの実現が、多様化への対応と、新しい価値の創造へと繋がっていくこととなるだろう。

※ 1 FDM(Fused Deposition Modeling)方式

熱溶解積層法と呼ばれる3Dプリンタの造形法。高温で溶かした樹脂を積層させて造形を行う。自由度の高い造形が可能。

※ 2 インクジェット方式

インクヘッドから噴射された樹脂をUVライトで硬化、積層させて造形を行う。非常に精度の高い造形が可能。