3Dプリンタ材料の基礎知識プラスチックの成形方法

プラスチックの成形方法はいくつか種類があります。

それぞれの成形方法には特長があり、対象物や使用目的などによって使い分けられます。

プラスチックの成形方法とその特長

| 成形方法 | 対象物 | 特長 |

|---|---|---|

| 切削加工 | 半導体製造装置部品、電子機器部品、医療機器、治具など 多種多様な製品 |

小ロット、多品種向け |

| 射出成形 | 自動車部品や電化製品など日常的に使用するあらゆる製品 | 大ロット、高品質向け |

| ブロー成形 | ペットボトル、シャンプーボトルやポリ袋など | 単純な形状向け |

| 押出成形 | パイプ、建材など | 同形状の大量生産向け |

| 真空注型 | 形状確認、営業用サンプルなど | 試作製作向け |

| 3Dプリンタ | 切削や射出成形で製作できないもの(中空形状など)を含む あらゆる製品 |

試作製作向け |

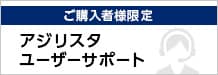

切削加工

切削加工とは、切削工具で切り削る加工方法です。

切削方法には、旋削・穴あけ・中ぐり・フライス削り・研削・歯切り・放電加工・レーザ加工といった方法があり、それぞれの切削特長をもった工作機械が存在します。工作機械の中でもマシニングセンタは、多種類の加工を連続でおこなえます。

小ロット多品種、高い精度が必要な製品生産に向いていて、多種多様な製品を作れます。

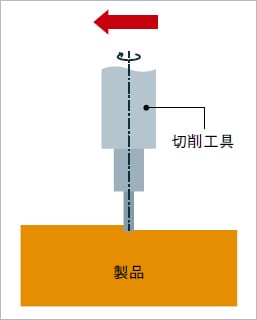

射出成形

射出成形は、プラスチック製品を製造する「代表的な成形方法」です。

射出成形機は、プラスチック原料を溶かし金型へ流し込む「射出装置」と、プラスチックを固め製品を取り出す「型締め装置」の2つに分かれます。

使用される金型は、高圧な圧力に耐える力が必要(1㎠あたり200~700kgほど)で、少しでも寸法が違うと、装置全体へかかる圧力が大幅に変わってしまうため高い精度が必要です。

そのため、金型製作が高額になるので、⼩ロットの生産には適していません。

射出成形は、3Dプリンタと比較されることが多いですが、製造スピードと精度では射出成形が圧倒的に勝ります。

自動車部品や電化製品など日常的に使用するあらゆる製品が作られています。

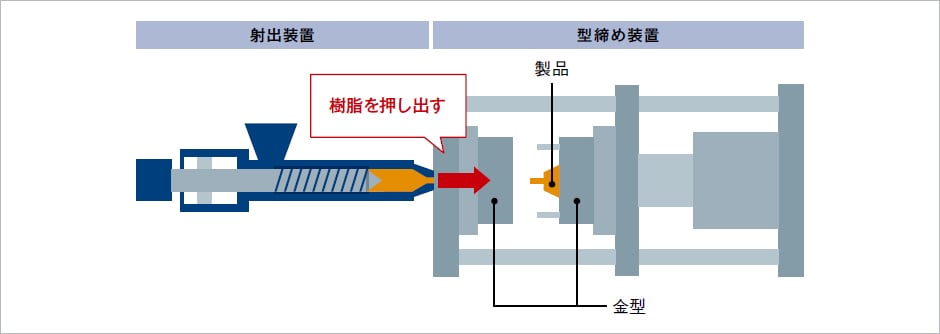

ブロー成形

ブロー成形も、射出成形と同様に生産性の高いプラスチック成形方法です。

バリソンと呼ばれる小さい筒状のプラスチック容器をエアーで膨らませます。そして、膨らませたプラスチックを金型で固定し、冷却してから固まったものを取り出します。

射出成形と成形の流れは同じですが、ブロー成形では、射出成形ほどの強度・精密さを必要としません。ペットボトル、シャンプーボトルやポリ袋などが作られます。

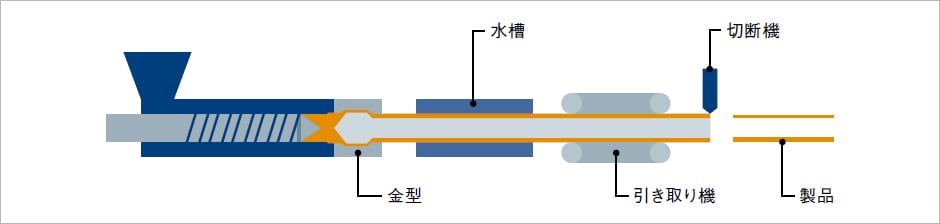

押出成形

押出成形は、溶かしたプラスチックを『ところてん』のように金型から押し出すことによって断面を形成する方法です。

そのため、金太郎飴のようにどこを切っても同じ形状のものを長く作るのに適しています。

プラスチックや金属材料その他、色々な材料の製品が作られています。

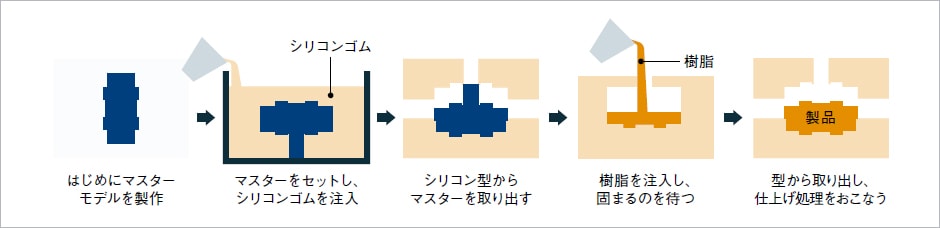

真空注型

真空注型とは、樹脂をシリコンゴムで作られた型に流し込み、成形する加工方法です。

まずは、マスターモデルの型を作り、複製品を作ります。

真空注型は、1週間程度の納期で複数の試作モデルを製作できます。金型を使用する場合と違い、設計変更にも柔軟に対応できるのが特長です。利用できる材料はウレタン系樹脂、エポキシ系樹脂などに特定されます。

真空注型は大量製品には向いていませんが、金型製作のように高額な費用をかけずに、高精度の樹脂製品を作ることができます。そのため、試作品製作などに利用されています。

3Dプリンタ

3Dプリンタは、3D-CADで設計した3Dデータを基に、その断面形状を積層して立体物を造形します。

ノズルから熱で溶かしたABSを少しづつ積み重ねる熱溶解方式、粉末のナイロンなどをレーザで焼き固める粉末焼結方式、インクジェットヘッドからアクリル系のUV硬化樹脂を吐出しながら造形するインクジェット方式などがあります。

どの方式でも1cmの厚みを積層するのに1H程度の時間が掛かるため、量産として使用する場合の生産性は高くありません。

そのため、多くの3Dプリンタは試作品を製作するために使われています。