3Dプリンタの可能性開発プロセスでの活用

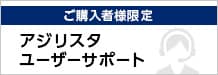

新製品の開発にあたる設計者の負担増やリソース不足を、3Dプリンタで解消している例を示したのが以下の図です。

生産からの課題や、設計データだけではわからないことを、設計者が素早く確かめて、製品精度の向上、納期遅れの防止、トータルコストの削減などにあたっています。生産と設計の調整が必要な課題を解消することで、最終的に双方の負担を減らして、全工程の改善につなげています。

従来の開発プロセスの課題

従来の開発プロセス

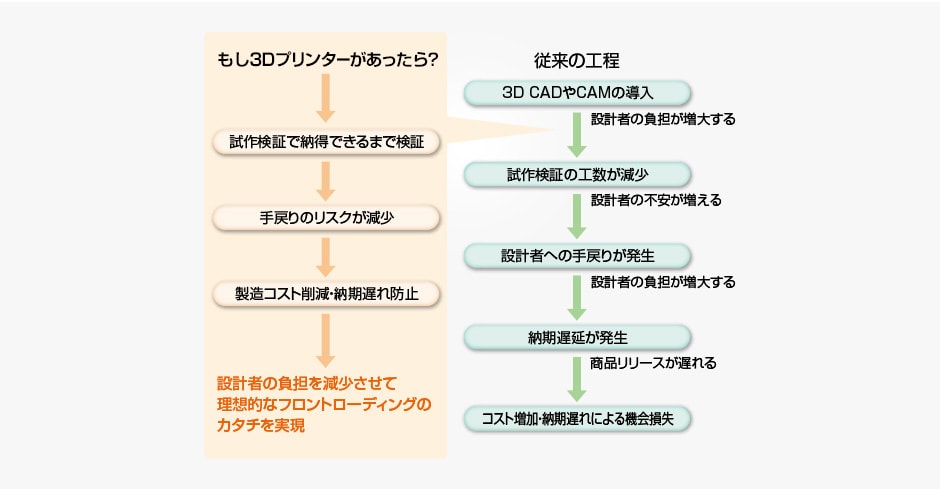

従来の設計における試作品の評価方法は、切削などの機械加工によって現物を製作して実験します。

一般的に試作品は外部に依頼するケースが多く、見積り、試作会社との打ち合わせ、機械加工、仕上げなどのプロセスを経て製作されます。形状やサイズによって異なりますが、1~2週間程度の納期を必要とします。

通常、スケジュールに遅れることなく、設計を進めるためには、試作に割り当てられる期間も自ずと決まってきます。したがって、期間の制限内で試作できる回数はどうしても限られてしまいます。

例えば、従来の場合には、コストと納期の面から、まず、企画段階に2~3つのデザイン確認モデルを試作します。さらに必要に応じて機能試作をしたり、設計完了後の最終確認のための試作まで実施するというのが現状です。

3Dプリンタを活用した開発プロセス

一方、3Dプリンタを導入すると、コストと納期の制約が低いので、試作できる機会と回数が格段に向上します。

これによって、関係者の意思疎通が強化されたり、設計初期に十分な検討が行なえるようになり、設計プロセス後半で発生していた手戻りを削減できる可能性が高くなります。

それでは、次に各設計プロセスにおける具体的な活用方法を見ていきましょう。