ジャストインタイムを実現する

リードタイム短縮の新工法(1/2)

- 分類:

- 製造工程の効率化

自動車をはじめとする工業製品は、同種の製品を一度に大量生産する「大ロット生産」が一般的です。大量に部品や材料を仕入れ、生産することでコストダウンや品質の均一化、生産性アップを図ってきました。一見すると仕入れ単価や製造単価が抑えられて生産効率に優れているように感じる大ロット生産ですが、在庫リスクという課題を抱えています。そこで近年では、「小ロット生産」「1個流し生産」によるジャストインタイム実現を目指した生産工程の改善を進める企業が増えています。これは自動車製造だけというわけではありませんが、特に自動車は部品点数が多く、関連する部品メーカー等も多いので重要です。そこで今回のコラムでは、自動車業界における工程短縮の新工法、ジャストインタイム実現に向けた生産ラインの一貫化や工法開発の最新情報に迫ります。

ジャストインタイム実現はリードタイム短縮にアリ!

工程管理では、リードタイムを短くすることが求められます。リードタイムは、「トータル・リードタイム」と「生産リードタイム」に分けることができます。トータル・リードタイムは、「調達リードタイム+生産リードタイム+物流販売リードタイム」を合わせたもので、市場に出回るまでトータルでかかる時間です。この中で工程短縮に関わるのが「生産リードタイム」です。

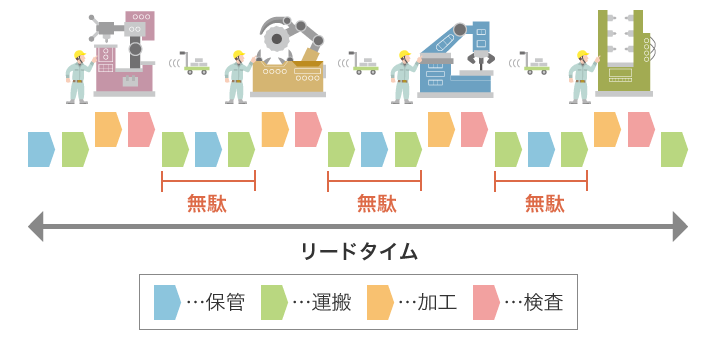

生産リードタイムは、原材料が工場に入荷してから加工、出荷されるまでの時間です。生産リードタイムは、一般的に以下のように表すことができます。工程管理では、無駄を省いて生産リードタイムを短縮し、短納期で顧客に商品を届けることが重要です。そしてリードタイム短縮がジャストインタイム実現のカギを握っています。

生産リードタイム=加工時間+検査・運搬時間+停滞時間

トータル・リードタイム

A:調達リードタイム B:生産リードタイム C:物流販売リードタイム

B:生産リードタイムの詳細

1:加工時間 2:検査時間 3:運搬時間 4:停滞時間

ストック思考とフロー思考

生産リードタイム短縮を語るうえで欠かせない言葉が「フロー思考」です。従来の大ロット生産は、在庫を抱えて出荷する「ストック思考」ですが、在庫を持たずに顧客が要求したものを早く作るという考え方が「フロー思考」です。ある程度の量をまとめて作る大ロット生産は、効率が良く思われがちですが、作りすぎによる無駄が発生します。不良発生時には、代替品があるので安易に取り替えられるという考えが生まれ、不良の原因追求が遅れるという課題もあります。一方で小ロット生産や1個流し生産であれば、在庫リスクを回避でき、運搬・停滞時間の削減にもつながります。ただし、不良発生時に徹底的に原因究明する体制と、多能工・他工程が可能な人材育成と設備レイアウトの変更などが求められます。

具体的なリードタイム短縮方法とは

リードタイム短縮には、フロー思考が重要であり、具体的に生産工程に求められるのが「平準化」と「多能工」です。例えば、大ロット生産と1個流し生産の違いを見てみましょう。

従来の生産工程とリードタイム

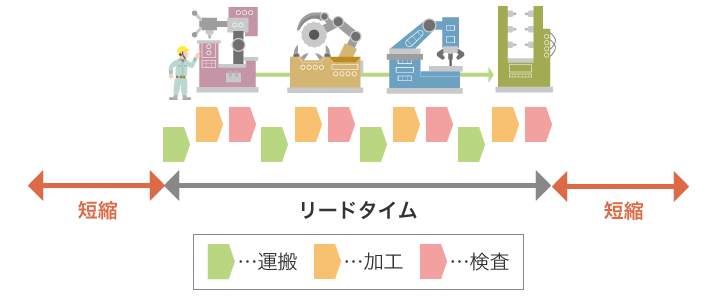

1個流しの生産工程とリードタイム

上記は、一般的な大ロット生産で、各工程に作業員を配置したものですが、工程ごとにサイクルタイムが異なるので保管による時間的ロスが発生しています。また、運搬時間もロスの大きな要因です。一方で1個流しのセル生産の場合は、保管がなく、運搬時間も最小限に抑えられるのでリードタイム短縮に効果的です。加工や検査にかかる時間は、予め決まっているので大幅な短縮が難しいですが、運搬や停滞時間の削減は工程改善で可能です。

ただし、1個流しの場合は、一人で多くの作業をこなす必要があり、多能工化が求められます。さらに生産の流れにばらつきが出ないように各工程の時間調整も重要です。このような仕事(工程)のバラツキを平均化することを「平準化」と呼びます。

リードタイム短縮のキーワード

- 多品種少量生産には欠かせない「多能工化」

- 1個流し生産や小ロット生産など、多品種少量生産に欠かせないシステムが「多能工化」です。多能工とは、1人の作業者が多くの工程を担当したり、設備を操作したりすることです。

- 人と設備の効率化に必須の条件「平準化」

- 在庫を持たないようにするには、工程間の人員・設備の無駄を省くことが最も重要です。例えば、前工程が早く、後工程が遅い場合、工程間で仕掛品や作業待ちが発生します。また、工程間で生産にかかる時間が異なれば、早い工程に合わせて人員や設備・在庫を増やすしかありません。しかし、人員や設備を増やせば、生産量が減ったときに稼働率が落ちて無駄になりますし、在庫はリスクにつながります。そこで生産工程の改善として生産の平準化が大切です。

- 1

- 2

詳しく知りたい方へ、資料ダウンロードはこちら

自動車業界から学ぶ 生産性向上の教科書

業界トレンド あらたな測定事例集 自動車業界編