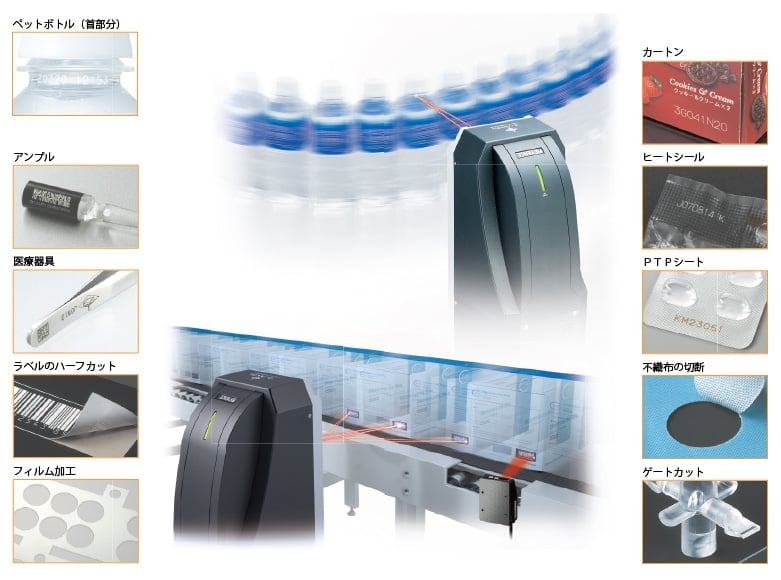

食品・薬品業界

食品・薬品業界では実際にどんな使われ方をしているのでしょうか?

新しい工法開発にも役立つアプリケーション集をご紹介します。

食品・薬品業界におけるダイレクトマーキング

近年、食品・薬品業界では表示に関しての規制が年々強くなっていく傾向にあります。背景として、賞味期限・原産地・原材料などの表記の厳格化や物流コードの統一化などによる物があります。出荷直前の包装形態になった状態で個々にシリアル番号を印字するという個別管理のニーズが高まっている事から、レーザーマーカーでの印字が増えています。こちらでは、食品・薬品業界でのレーザーマーカーによる導入事例を紹介・解説していきます。