表面層剥離

レーザー加工の事例から見る「表面層剥離」についてご説明します。

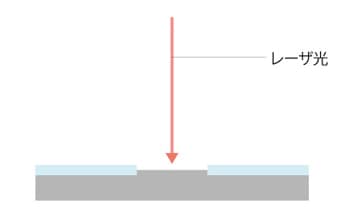

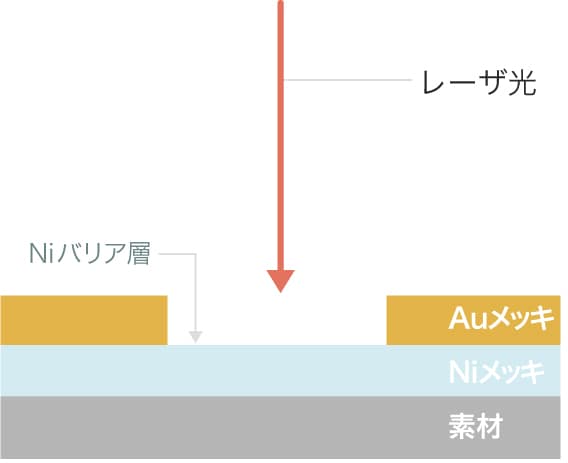

レーザーマーカーによる表面層剥離の基本的な原理

対象物表面の被膜やメッキなどを除去し、下地が見える状態にする加工です。

塗膜を除去する塗装剥離に対して、メッキなどの被膜を除去する用途が表面層剥離となります。下図の例では、アルマイト層(絶縁処理層)を除去することでアースポイントを作る加工となります。

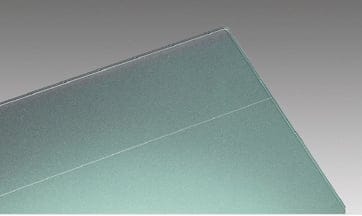

表面層剥離の事例01~ITO膜の除去~

用途解説

フラットパネルディスプレイの製造に欠かせないITO膜(透明伝導膜)付きのガラス基板。従来は化学薬品などを使ったウェットエッチング法によるパターンニングが主流でしたが、薬液を使うので設備投資に費用がかかり、またランニングコストがかかるという欠点がありました。今回の例では、周辺部との導通を遮断するために、レーザーマーカーによって回路周辺のITO膜の除去を行っています。

高ピークパワー・ショートパルスのYVO4レーザーなら、ガラスやフィルムにダメージを与えずに、濁りのないきれいな加工が可能です。

薬液を使わないのでランニングコストダウンはもちろんのこと、水分によるフィルムの伸縮を防ぐこともできます。

ウエットエッチングの設備に比べ、安価でスペースをとらないため、生産数量に合わせた設備投資が可能になります。

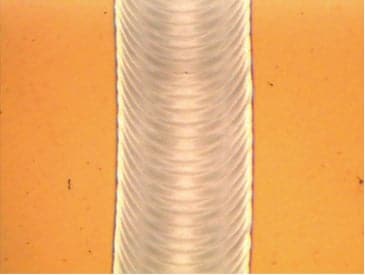

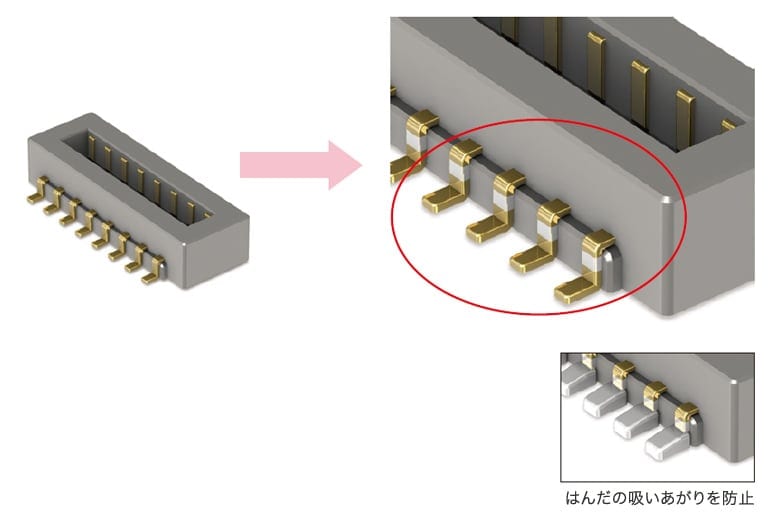

表面層剥離の事例02~コネクタ端子の金メッキ剥離~

端子の金メッキをレーザーで剥離します。

これは半田の吸いあがりを抑えることが目的です(ニッケルバリア)。従来は、不要な箇所にはマスクでメッキしないようにしていましたが、小型・薄型が進み、端子が狭ピッチになってきたため、微細加工が可能なレーザーマーカーで後処理をする手法が一般的になってきています。

ニッケルバリアとは、基板実装部と接点部の間にハンダ濡れの悪い領域を形成する技術です。この領域を設けることで、ハンダの吸い上がりや接合部の強度低下を防止する効果があります。

レーザー加工によるメリット

設備のトータルコストの低減と加工タクトUPが可能

従来方式で必要だった薬液や大型設備が不要となるため、設備コストを大幅に低減することが可能です。また、レーザーマーカーであれば、加工箇所のデータをソフトに取り込むだけでレーザー照射が可能なため、加工タクトを大きく短縮することができます。近年、主流になっている少量・多品種の製造を行うセル生産にも最適です。

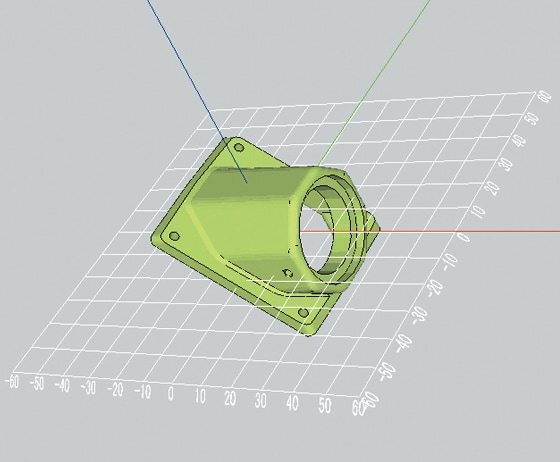

3次元制御により複雑な立体形状にも対応可能

3D-CADデータ(STL形式)を取り込むことが可能で、ワーク形状そのものをレイアウトのベースに使用できます。円柱や段差などの基本図形では表現できない複雑な形状の対象物にも、思いのままにレーザー剥離加工できます。