正極箔・負極箔への2Dコード印字

正極箔および負極箔に、スラリーを塗布し、プレス・スリット(カット)をおこないます。

厚み、欠点情報などの検査結果に紐づけて印字をおこないます。

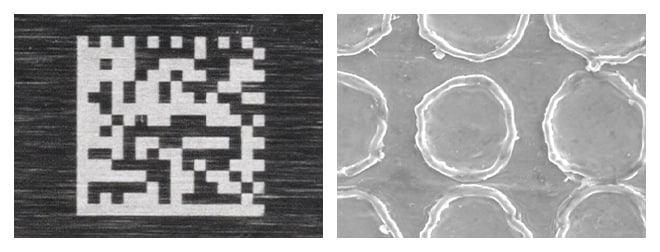

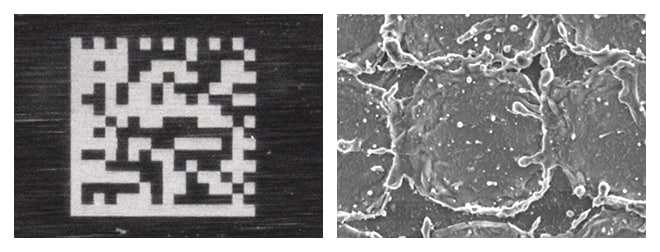

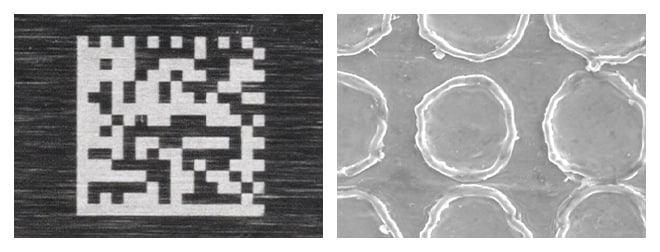

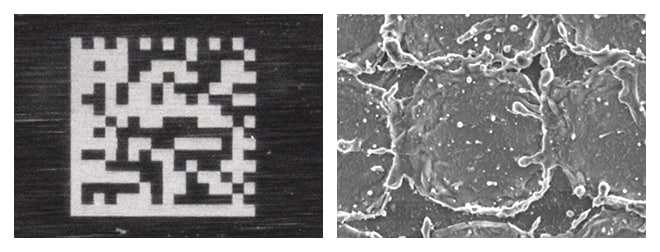

ダメージレス印字

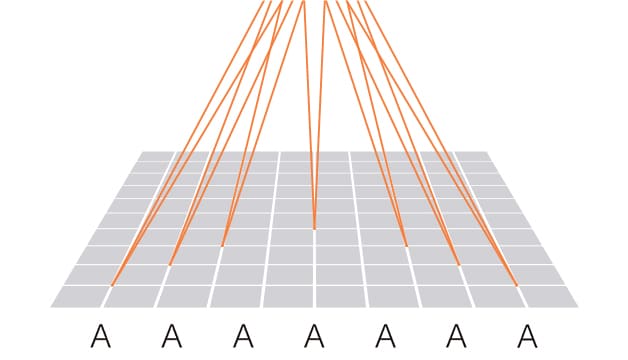

ロール to ロールの搬送工程では印字面高さの変動が想定されます。レーザマーカは焦点位置からの高さズレが大きくなると印字の擦れや欠けに繋がります。MD-Uシリーズ、MD-Xシリーズであれば、パーティクルの発生を抑えられ、薄い電極にもダメージレス印字が可能です。

正極箔および負極箔に、スラリーを塗布し、プレス・スリット(カット)をおこないます。

厚み、欠点情報などの検査結果に紐づけて印字をおこないます。

ロール to ロールの搬送工程では印字面高さの変動が想定されます。レーザマーカは焦点位置からの高さズレが大きくなると印字の擦れや欠けに繋がります。MD-Uシリーズ、MD-Xシリーズであれば、パーティクルの発生を抑えられ、薄い電極にもダメージレス印字が可能です。

ケースに製造情報を盛り込んだ2Dコードを印字することで、トレーサビリティ管理をおこないます。

各国の品質規格に準拠するために、別途2Dコードを印字する事例も増えてきています。

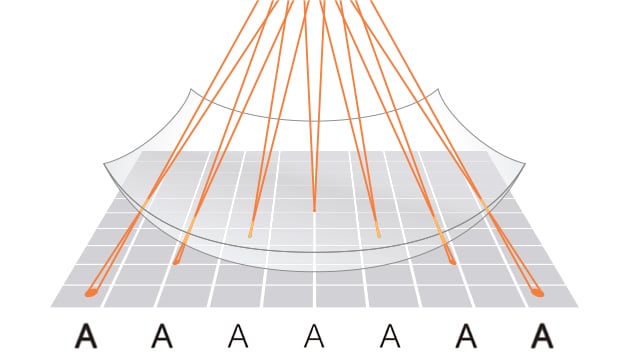

3D制御によりレンジ42 mmの焦点距離可変が可能。平面だけでなく円柱面などの立体形状にも鮮明な印字ができます。

接合面に異物・酸化膜などが存在すると溶接時に気孔が発生し、溶接強度の低下につながります。

レーザマーカにより接合面のクリーニングをおこなうことで溶接品質が向上します。

レーザ光のスポットサイズを一定に保てるスポット可変機能を使うことで、均一な表面加工の仕上がりとなります。またワイドエリアでも印字エリア内で均一な加工が可能です。

お気軽にお電話ください。