角Rの形状を正確かつ簡単に測定する方法

さまざまな部品や製品の角に丸みを見ることがあります。なぜ、この丸みは付いているのでしょうか。また、どのように加工するのでしょうか。この角の丸みは「角R」と言い、丸みを付ける加工は「R加工」または「Rを付ける」と言います。そして、角Rは、形状が立体的であるがゆえに、測定の難易度が高いと言われています。

ここでは、角Rの加工と図面記載、強度との関係を説明、さらに測定の課題とその解決方法を紹介します。

角Rとは

「角R」とは角の丸みのことです。板材や角材の角に、強度や安全性の向上を主な目的として付けられます。角Rが設けられた面のことを「R面」と言い、使いやすさや手触り、デザイン性を良くするために設ける場合もあります。

角Rの加工と図面表記

せん断や打ち抜き加工後の端部は、バリなどで尖った鋭角(ピン角)になっており、取り扱いは非常に危険です。この尖った部分を削ってバリをなくす処理を面取り加工といい、R加工はバリを削り取って丸くする加工です。また、角Rは図面上では「R」という文字で表記され、図面に指示された半径で加工します。

角Rの加工法

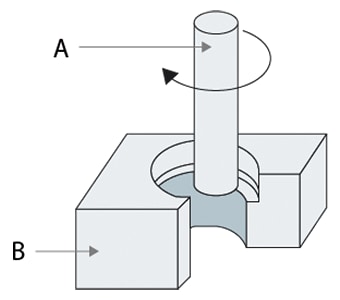

加工には、主にエンドミルや面取りカッターが使用されますが、手作業の場合はヤスリやベルターといった工具を使用します。半径が1mm以下の小さな角Rは、研削や放電加工またはワイヤーカットで加工する場合もあります。角Rの加工は、角を斜めに落とすC面とは異なり、弧を描いて切る必要があるため、NC加工を行う場合は専用の工具とプログラミングが必要です。

- エンドミルによる角R加工の例

-

-

- A

- エンドミル

- B

- 部材

-

-

角Rの図面記載

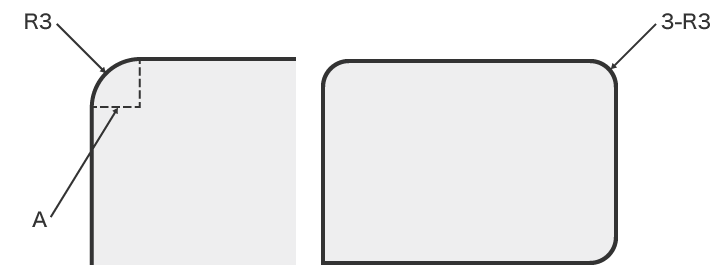

角Rは、図面上で「R5」や「R10」というように「R」と「数字」で表されます。「R」は、Radius(半径)を意味しており、一般にコーナー部などの丸みがある部分の半径のことを指します。その横に付く数字は、丸みの半径(単位:mm)です。つまり、丸みを描く円の半径(長さ)で角を切り取った丸みを意味しています。たとえば、「R3」の場合の図面表記と加工内容を示します。

また、1つの部材に複数のR面がある場合は、R面の数を「個数-R3」などと表記します。長方形の板に3か所のR面がある場合は、「3-R3」と表記します。

- A

- 半径3mm

角Rと強度の関係

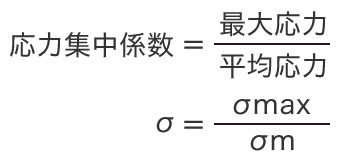

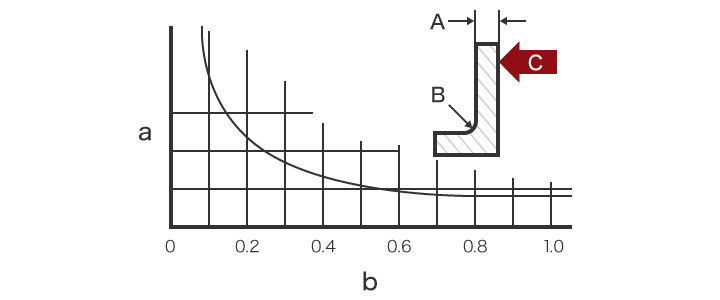

L形やT形の部品の付け根に、適切な角Rを設けることで、強度を向上することができます。たとえば、以下のような片持ち梁の場合、付け根の角にRを付けることで、強度を上げることができます。これは、付け根にRがない場合、角に荷重が集中するためです。この梁の付け根に集中する荷重を「応力集中」といい、応力集中の度合いを「応力集中係数」といいます。このとき、付け根のRの半径と応力集中係数の間には以下の関係があります。

- A

- 厚み

- B

- 付け根のR

- C

- 荷重

- a

- 応力集中係数

- b

- 厚みと半径の比率

以上から、梁の付け根にRを付けることで、荷重を分散し強度を上げることがわかります。

角Rの測定における従来の測定機での課題

角Rの加工によって狙い通りの寸法(公差内)・形状が得られていることの確認は非常に重要です。角Rは立体的な形状であるため、高精度かつ定量的な3D形状の測定が求められます。

しかし、従来の三次元測定機や輪郭形状測定機、RゲージやCRノギス、CR測定ゲージや半径測定器などの場合、正確に測定するには難易度が高くバラつきが出るなど、さまざまな課題がありました。

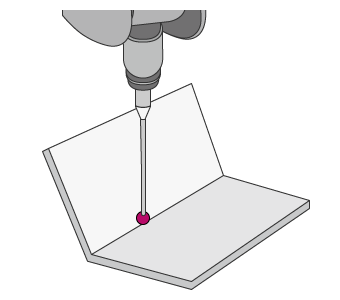

三次元測定機での角R測定の課題

一般的に、三次元測定機では測定箇所にプローブを当ててなぞらせる(走らせる)、「スキャニング(倣い)」という方法で測定します。スキャニング測定は、定ピッチで多点を測定します。

この測定方法には、下記のような課題があります。

- 円筒の中心や曲げに直行する線、円の中心を通る線など狙った通りに針やスタイラスを通すのは非常に困難です。また、中心角度が浅い角Rの場合、短い円弧から円周全体を算出するため、わずかな測定誤差が大きく拡大されます。このような測定箇所のズレが、測定値のバラつきを生みます。

- スタイラスは小さいものでも約2mm。Rが小さな部分の三次元形状を測定する場合、スタイラスを測定位置に当てることができない場合があります。また、測定精度は測定する点や線の数に比例するため、多くの箇所を測定する必要があります。

このように、現場の誰もが正確に測定できるわけではなく、また測定できない箇所があり、さらに測定機の設置場所も限られているなど、大きな課題となっていました。

輪郭形状測定機での角R測定の課題

輪郭形状測定機では、測定したい角Rの形状に対して、垂直方向に正確な測定ラインを取る必要があります。

そこで、下記のような課題がありました。

- サンプルを治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

ノギスやゲージでの角R測定の課題

RゲージやCRノギスなどのハンドツールは、非常に手軽な測定が可能です。しかし、測定誤差の発生や測定値がばらつく要因が複数あります。

たとえば、ノギスやゲージは、手で測定箇所に押し当てる力(測定力)や測る箇所のバラつきなど、人によって測定する際のさじ加減が異なります。その結果、測定値にバラつきが発生し、定量的な測定が困難となります。また、細かなフィンやブレードなどは、測定することができません。

角R測定における課題解決方法

従来から使用されている一般的な測定機での課題を見直すと、ある共通点がわかります。それは、立体的な対象物・測定箇所に対して、点や線で接触しながら測定しているということです。

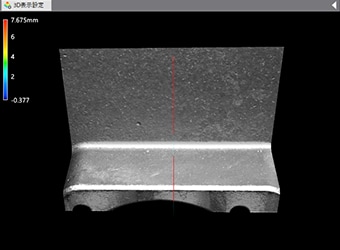

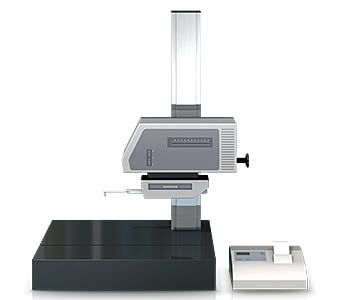

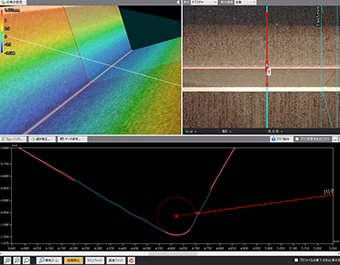

こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。そのため、測定結果のバラつくことなく、瞬時に定量的な測定を実施することが可能です。具体的なメリットを下記に挙げます。

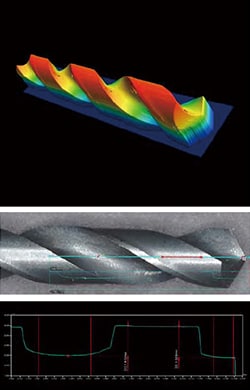

メリット1:奥まった部分も測定できる

プローブなどの測定子が届かない部分の測定が可能です。たとえば、刃先工具やヒートシンクのフィンのように、ピッチが小さく奥まった対象物の場合、接触式測定機では底面までの測定は困難です。また、同時に断面形状の測定も可能です。

「VRシリーズ」なら、ワークの断面を仮想的に切断することで、角Rや高さを測定することができます。また、事前に測定項目を登録できる解析テンプレートを使用し、ワークの形状解析を短時間でできるので、これまで時間がかかっていたり、不可能だった測定が短時間で可能になります。

メリット2:位置を気にせず、ステージに置くだけ

測定に必要な作業は、対象物をステージに置いて、ボタンを押すだけ。厳密な位置決めなどの事前準備が不要なので、測定機の知識や経験がなくても、すぐに高精度な測定が可能です。

従来の測定機と異なり、ステージに置いた対象物の特徴を抽出し、自動的に位置補正することができます。これまで多くの手間と時間を要した厳密な位置調整は不要です。そのため、測定作業が属人化することなく、不慣れな方でも簡単・瞬時に測定することができます。

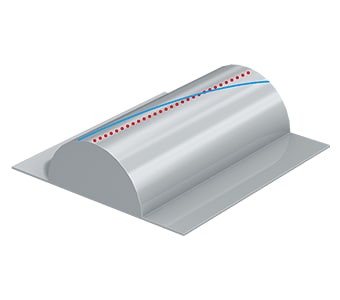

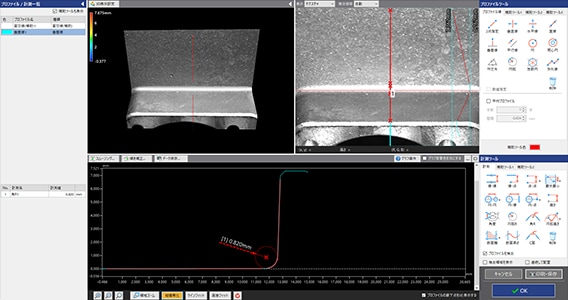

メリット3:バラつきが生じない

スキャンした3D形状のデータに対して、パソコンの画面上で多彩な補助ツールを使って、任意の位置に正しく垂直なプロファイル線を引くことができるため、測定結果にバラつきが生じません。

一度ワークをスキャンすれば、過去の測定時とは異なる箇所のプロファイル(断面形状)を測定することも可能です。わざわざ同一の個体を再び用意して再測定する必要はありません。また、過去のデータを活用して、ロットや加工条件、材料などが異なる同一形状のワークとの差分チェックも簡単に実現します。

まとめ:角Rの測定を飛躍的に改善・効率化

高速3Dスキャンにより、非接触で対象物の正確な3D形状を瞬時に測定できる「VRシリーズ」であれば、従来の測定機における課題をクリアすることできます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データやCADデータとの比較、公差範囲内での分布などを簡単に分析できるため、製品開発や製造の傾向分析、抜き取り検査などさまざまな用途で活用することができます。