摩耗量を正確・簡単に測定する方法

摩耗は工具の刃先や機械部品の摺動部に起こる現象であり、その量である摩耗量は、これらの性能に大きな影響を与えます。摩耗の影響は、発熱・振動による加工不良や、ガタつきによる動作不良の原因になり、最悪の場合は機器の故障や破損に至ります。

摩耗が発生する箇所は、オイルなどの潤滑剤で摩耗を防ぐ工夫がなされています。しかし摩耗は、それでも避けがたい潜在的な危険要因です。このようなことから、摩耗量の測定は、製品の品質維持や装置の保全、さらに安全を保証するために不可欠であるといえます。

摩耗とは

摩耗とは、摩擦による固体表面の逐次減量現象です。つまり、摩擦に伴って固体の表面が継続的に減量することです。摩擦や摩耗の現象は、外的要因(荷重・速度・温度・雰囲気など)や工学的要因(幾何学形状・変形・界面状態など)が複雑に影響する問題です。

なお、摩耗に似た現象にエロージョン(浸食)がありますが、これは流体と固体の摩擦による摩耗のことで、配管中の流体と配管の間などに発生します。

摩耗の種類

摩耗は、摩擦部分に作用する荷重や、両摩擦材の物性、周囲の雰囲気、熱、温度、物理的、化学的作用など非常に多くのパラメータなどが複合的に組み合わさって発生するため、摩耗の種類についてはさまざまな分類が考えられます。ここでは、その中から代表的な摩耗について紹介します。

凝着摩耗

凝着摩耗は、2つの固体が摩擦運動をしているときに、固体表面の突起部分が接触して結合した箇所(凝着)が破断・分離して表面が損耗する現象です。凝着摩耗は、固体間の化学的な結合によって発生します。このため、以下のような固体の間で発生しやすくなります。

- 同種類の材料どうし

- 結晶構造が同じであり格子定数が近い材料どうし

アブレシブ摩耗

アブレシブ摩耗には、研削摩耗や粉体摩耗、ざらつき摩耗、ひっかき摩耗、切削摩耗など多くの呼び方があります。この摩耗は2つの固体間で、硬い方の材質の表面突起が軟らかい方の材質を機械的に削り取ったり、2つの固体間に挟まった硬質の粒子が軟らかい方の固体を削り取る現象です。潤滑状態が比較的良好で、凝着の程度が少なく、他の摩耗形態と比較し摩耗量が多いことが特徴です。

疲労摩耗

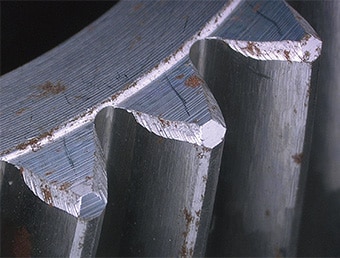

疲労摩耗は、ベアリング(軸受)の転動面や歯車(ギヤ)の歯面など滑り摩擦に対して転がり摩擦が支配的な場合に発生します。疲労摩擦に至るプロセスは、以下の通りです。

- ① 金属部品どうしが接触する表面に繰返し応力が作用する。

- ② 繰返し応力により表面が次第に硬化する。

- ③ 微細な割れが発生し、亀裂に進展する。

- ④ 表面がはく離する。

「③」の亀裂を発生させるせん断応力は、表面から少し内部に入った部分で最大になります。なお、転がり疲労によってベアリングに斑点状の微孔(ピット)が発生するピッチングや、ギヤの歯面で材料の疲労が発生し、かなり大きな金属片が歯面から脱落するスポーリングも、上記と同じプロセスで発生します。

フレッティング摩耗

フレッティング摩耗は、本来すべりを生じないことを前提に設計している部材の接触面間に発生する摩耗です。ボルトやナットで締結した部品の嵌合部や部品どうしの接触面に繰り返し応力が加わり、微小な相対すべり(フレッティング)が発生しすることで生じる摩耗です。フレッティング摩耗が発生した面には微細な亀裂が生じます。また、フレッティング摩耗部分には外部荷重と繰り返し応力が働くため、疲労強度が本来の半分以下に低下(フレッティング疲労)し、疲労破壊に至ることがあります。

摩耗測定の必要性

摩耗は、加工工具の場合は加工品質、部品の場合は動作精度や安全性に直結します。このため、摩耗量や摩耗面の形状といった摩耗状態を測定することは、大変重要です。ここでは、例としてブレーキパッドと切削工具の刃先の摩耗測定の重要性について説明します。

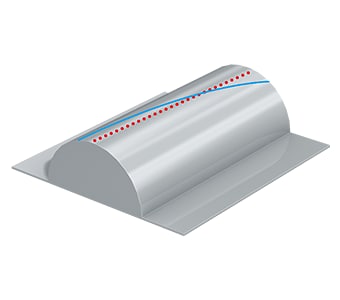

ブレーキパッドの摩耗測定

自動車のブレーキパッドは、新品では厚さ約10mmです。そして、メーカーによって違いはありますが、約3mm~1mmに摩耗した時点で交換します。ブレーキパッドは、ディスクブレーキの場合はディスクローター、ドラムブレーキの場合はブレーキドラムとの摩擦で摩耗します。そして、ディスクローターやブレーキドラムも摩耗します。ブレーキパッドの摩耗面には摩擦の状態が現れるため、この体積や摩耗量を測定または観察することで、ブレーキパッドの耐久性やブレーキ時に発生する摩耗の種類を把握することができます。

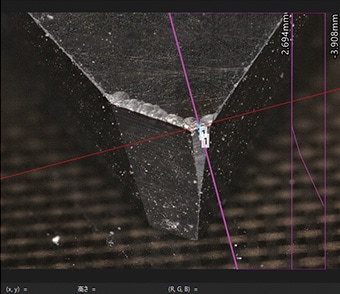

刃先の摩耗測定

エンドミルやバイトのチップなどの刃先は、被削物や切屑との摩擦で摩耗します。摩耗する部分は材質により異なりますが、多くはすくい面と逃げ面に発生します。原因は、切削速度が速すぎることや、刃先の材質が適切でないなどが考えられます。特に難削材は刃先への負担が大きいため、通常の削材を加工した場合に比べ、摩耗量は大きくなります。さらに逃げ面の摩擦は、切削力の増大や切込み量の変化の原因になるため、注意が必要です。

このようなことから、刃先の摩耗の測定は、切削速度や刃先の材質選択を評価する上で大変重要です。

従来の摩耗量測定課題

これまで、摩耗量を測定するには、輪郭形状測定器や三次元測定機を用いていました。しかし、広い摩耗面や微細な部品の摩耗量測定では、以下のような課題が有りました。

輪郭形状測定機による摩耗量測定の課題

輪郭形状測定機は、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。近年は触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機では、測定したい摩耗量や摩耗面の形状に対して、正確な測定ラインを取る必要があります。

そこで、下記のような課題がありました。

- サンプルを治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

- 特定の箇所を狙って測定する必要があるので、N増しが困難です。

- 一部の測定値しか取れないので、面での評価ができません。

三次元測定機の測定課題

たとえば、摩耗部分の面積が1mm2と小さい場合、その箇所をプローブで狙って仮想面を作成し、正確に測定することは困難を極めます。また、小さな部分の三次元形状を測定する場合、測定点が少なくなり正確な形状把握が困難です。さらに、測定データの集計や図面との照合など、多くの手間が必要です。

摩耗量測定における課題解決方法

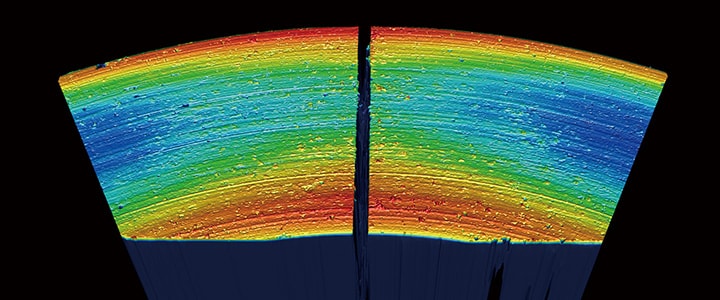

これまでの一般的な測定機は、立体的な対象物・測定箇所に対して点や線で接触しながら測定します。このため、全体の形状が把握できない、測定値の信頼性が低い、という課題がありました。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:1ショット最速1秒で80万ポイントの点群データを収集

広範囲の形状を「面」で測定し、80万ポイントの点群データを収集。線や点による測定ではないので、測り直しは不要。測定時間を短縮できます。摩耗量など定義しづらい項目も体積や表面積で評価でき、平面度も容易に定量的な評価が可能です。また、任意の箇所のプロファイル測定が可能です。測定後であっても対象物を再びセットすることこなく、3Dスキャンしたデータから、別の箇所のプロファイルデータを取得することもできます。

さらに、測定データはすべて保存されるので、保存したデータどうしを比較したり、3D設計データと比較することもできます。

メリット2:最大200mm×100mmの広範囲を測定可能

測定に必要な作業は、対象物をステージに置いて、ボタンを押すだけ。厳密な位置決めなどの事前準備が不要なので、測定機の知識や経験がなくても、すぐに高精度な測定が可能です。

ステージに置いた対象物の特徴を抽出し、自動的に位置補正することができるので、これまで多くの手間と時間を要した厳密な位置調整は不要です。さらに、最大200mm×100mmの広範囲を連結して測定することができます。そのため、測定作業が属人化することなく、不慣れな方でも簡単・瞬時に測定することができます。

「VRシリーズ」なら、大型のブレーキパッドのような広い面積の対象物も、ステージに置いてボタンを押すだけの操作で、正確な摩耗量測定が可能です。

まとめ:困難な摩耗量測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物の正確な3D形状を瞬時に測定可能。摩耗面の最高点や最低点はもちろん、体積・断面積・表面積と断面積の比率などの測定において、従来の測定機における課題をすべてクリアすることができます。

- 最高点、最低点、面積、体積、表面積を同時に綿密かつ高精度に測定できます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データやCADデータとの比較、公差範囲内での分布などを簡単に分析できるため、製品開発や製造の傾向分析、抜き取り検査などさまざまな用途で活用することができます。