搬送トラブル

ロール搬送がうまく流れない、シート材の搬送で整列しないなど、搬送工程でトラブルを経験したことはありませんか。

搬送工程のトラブル要因は、受け渡しのタイミングや物体表面の摩擦力・吸着力、化学的親和性、磁気、そして静電気など、多岐にわたります。その中でも、製造業の現場ではとりわけ静電気による搬送トラブルが多い傾向にあります。

ここでは静電気による搬送トラブルのメカニズムと対策を説明します。

搬送トラブルのメカニズム

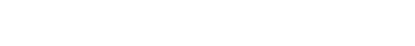

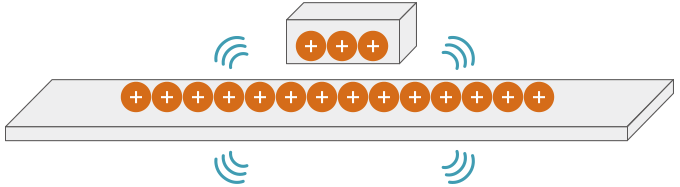

搬送トラブルはクーロン力が要因となり、引き起こされます。クーロン力は、プラスとマイナスでは引き合う力が、プラスとプラスもしくはマイナスとマイナスでは反発する力がはたらき、それぞれの場合で生じるトラブルが異なります。

引き合うクーロン力によるトラブル

右図のようなロール搬送工程では、引き合うクーロン力がトラブルの要因となります。

シートがローラー上を進む様子は以下のとおりです。

シートに静電気が発生することでローラーとシートとの間に引き合うクーロン力が発生します。クーロン力により、本来なら進行方向に流れていくはずのシートがロールに貼り付き、巻き込みが発生します。

反発するクーロン力によるトラブル

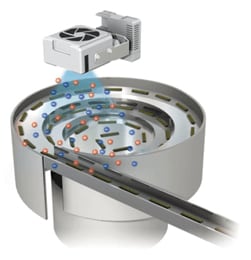

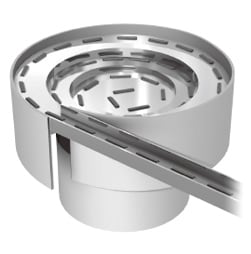

パーツフィーダの部品がうまく流れないというトラブルは、反発するクーロン力が原因となるトラブルです。

部品とレール面が同じ極性に帯電した場合、両者に反発するクーロン力がはたらきます。クーロン力のはたらきで部品とレールが反発し合い、部品が浮き上がってしまいます。パーツフィーダはレールを振動させて搬送する装置なので、部品が浮き上がると振動を伝えられず、適切に搬送できないトラブルにつながります。

搬送トラブルの対策

搬送トラブルは、引き合う力でも反発する力でもクーロン力のはたらきをなくす、つまり静電気を除去することで対策できます。

静電気をなくすには、導体の場合はアースが、絶縁体の場合は導電化(絶縁体を加工して電気を通しやすい状態に変化させること)や湿度管理、除電器が特に有効です。

一般的にトラブルが発生している箇所は帯電量が大きいため、その部位を狙って除電器(イオナイザ)を設置することが効果的です。除電器(イオナイザ)は、対象が導体か絶縁体かに関わらずどちらの場合にも対処することができるため便利です。

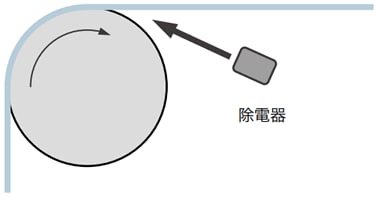

引き合うクーロン力によるトラブルへの対策

シートがローラーに貼り付くトラブルの場合は、シートとローラーの離れ際を除電器(イオナイザ)で狙って対策します。

摩擦が発生している場所を狙うことで、シートとローラーの間のクーロン力を効果的になくすことができます。

また、フィルムの巻き出しのように同じ材質のものが送り出される工程でも、引き合うクーロン力による搬送トラブルが発生します。ロール状のフィルムが引き出される部分では、同じ材質であっても剥離するときにフィルムが帯電します。搬送が進むにつれて帯電量が大きくなり危険なため、帯電の根源であるシートとローラーの離れ際を除電器(イオナイザ)で除電して対策します。

反発するクーロン力によるトラブルへの対策

パーツフィーダの部品が浮き上がってうまく流れないというトラブルは、レールと部品に除電器(イオナイザ)を当て、静電気を除去することで対策します。クーロン力がなくなるため反発が収まり、部品がレールに接した状態で適切に搬送されます。