- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

電子デバイス業界における画像センサ導入事例(代表事例)

電子デバイスの検査における、画像センサの代表的な用途とは

スマートフォンをはじめゲーム機やパソコンなど、家電製品の小型化・薄型化が加速しています。それに伴い半導体・電子デバイスは小型化・集積化され、より精密な検査精度が要求されるようになりました。さらに多品種少量生産やセル生産が一般的になり、製品が多様化したことで検査にかかる手間とコストは増大しています。

ICチップや抵抗、コンデンサ、トランジスタのような電子デバイスは、微小なため目視に加えて顕微鏡で検査を行うケースもあり、部品点数が増えれば膨大な手間がかかります。結果として人件費や設備費などのコストが増大し、生産効率の低下を招く要因になっていました。

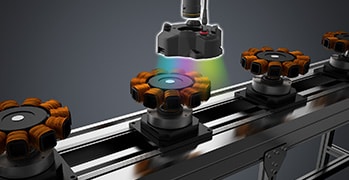

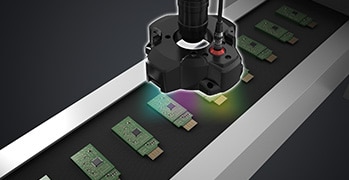

その解決策として、生産現場では検査工程における画像センサの導入が進んでいます。画像センサは汎用性が高く、同時に複数の検査が可能ですので、多品種少量生産やセル生産が広がっている電子デバイス業界のニーズにマッチしたツールというわけです。

近年では高画素数のカメラや高性能な画像処理システムの登場により、外観検査や寸法検査、文字・2Dコード認識による識別、位置決め・アライメントなどの自動化も実現可能です。さらに画像センサを活用することでデータ管理が容易になり、製品管理のデータベース化に加え、過去のNG品から要因分析を行って設備改善・品質向上にもつながります。こちらでは電子デバイス業界における画像センサの代表的な導入事例をご紹介します。

有無・品種判別検査

外観検査

寸法検査

位置決め・アライメント

認識検査

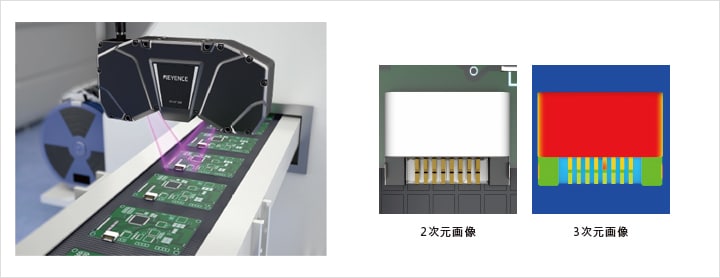

3次元画像処理

有無・品種判別検査

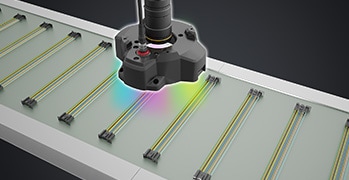

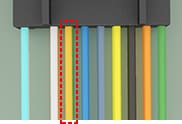

ハーネスの異品混入検査

ハーネスの異品混入検査事例です。

検査のポイント

さまざまな配色がある製品に対しても、マルチスペクトルモードを使用することで、わずかな色の差を正確に抽出できるため、安定検査を実現できます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

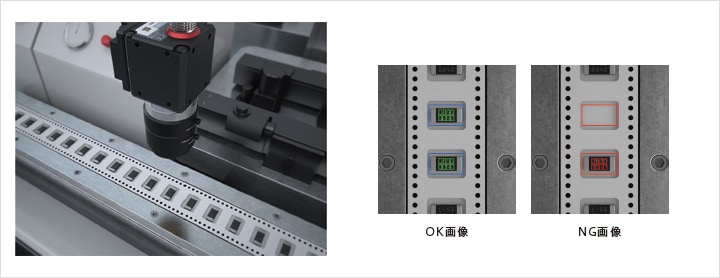

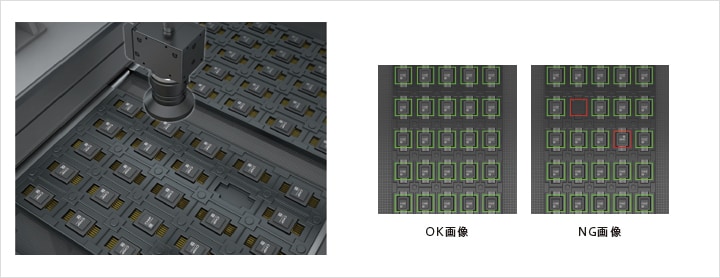

キャリアテープ内のIC有無・方向判別

キャリアテープ内にあるICチップの有無・方向を画像センサで検査します。

検査のポイント

キャリアテープに格納されたICチップの有無・方向を検査します。ワークの姿勢にかかわらず、安定した検査が可能です。

画像センサによる判別結果

リードフレームのメッキ有無検査

リードフレームのメッキの有無を画像センサで検査します。

検査のポイント

微妙な色合いの変化や剥がれに対しても、高精細な検査を実現。16倍速カメラで超高速ラインにも対応します。

画像センサによる判別結果

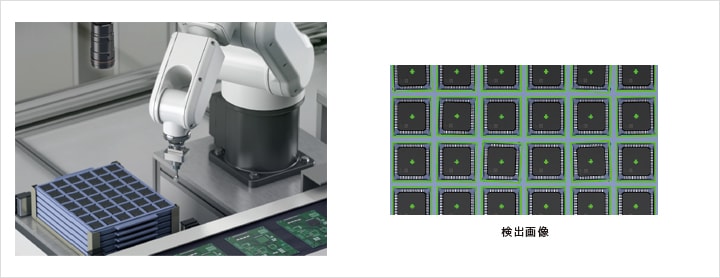

トレー上のIC有無検査・方向判別

トレー上のICチップの有無検査と方向判別を画像センサで行います。

検査のポイント

トレー上のICチップ各種検査を画像センサ1台で実施します。ラインスキャンカメラであれば、広範囲のワークを一括で検査可能です。

ラインスキャンカメラによる判別結果

外観検査

プレート上の接着剤塗布検査

プレートへの接着剤塗布工程での塗布状態検査事例です。

検査のポイント

接着剤と背景の色味が似ている場合、従来の照明条件では色の抽出がうまくいかず、検査が不安定になるケースがありました。マルチスペクトルモードを使用することで僅かな色の差を抽出し、塗布状態を正確に検査できます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

セラミックデバイスの外観検査

搬送途中での外観検査事例です。

検査のポイント

汚れなどの外観を検査する場合、製品の色味と似たわずかな汚れは検査が不安定になることがありました。マルチスペクトルモードを使用することで僅かな色の差を抽出し、捉えたい汚れのみを正確に検査できます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

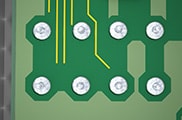

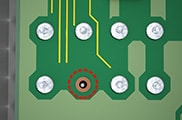

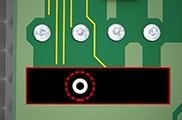

基板上の未はんだ検査

基板上の未はんだ検査事例です。

検査のポイント

従来の照明条件では、未はんだ部分の色味の抽出が不安定になるケースがありました。マルチスペクトルモードを使用することで、ランド部分の色味のみを正確に抽出できるため、安定して検査することができます。

マルチスペクトルモードによる判別結果

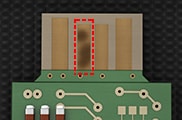

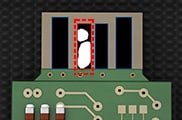

OK画像

NG画像

NG画像(色抽出後)

巻き線コイルの外観検査

巻き線コイルの外観検査事例です。

検査のポイント

光沢のある巻き線の外観検査は、従来の照明条件では照明の反射や色味のばらつきから検査が不安定になるケースがありました。マルチスペクトルモードを使用することで検査したい不良箇所のみを抽出できるため、安定した検査が可能です。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

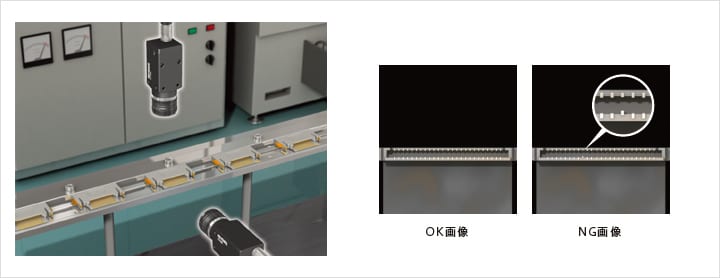

基板端子の外観検査

基板端子の外観検査事例です。

検査のポイント

従来の照明条件では、端子部分の色味・光沢と汚れ部分の差がわかりづらいケースがありました。マルチスペクトルモードを使用すれば、わずかな汚れの箇所も抽出して安定して検査ができます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

水晶振動子の欠け検査

水晶振動子の欠け検査事例です。

検査のポイント

検査したい箇所と背景との色の差が不十分な場合、輪郭部分の欠けを検査することが難しいケースがありました。LumiTraxTMモードを使用し、4方向から照明を部分点灯させることで色味の差に関係なく輪郭部分を抽出することができ、安定した検査が可能となります。

LumiTraxTMモードによる判別結果

OK画像

NG画像

NG画像(形状画像)

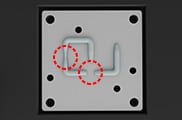

コイルの巻き線状態検査

コイル巻き線状態の検査事例です。

検査のポイント

巻き線部分の光沢や色味のばらつきによって、従来の照明条件では色の抽出が不安定になるケースがありました。マルチスペクトルモードを使用し、8波長分の情報を活用することで色抽出能力が向上し、巻き線の状態を正確に検査することができます。

マルチスペクトルモードによる判別結果

OK画像

NG画像

NG画像(色抽出後)

ICチップの印刷上の線傷検査

ICチップの印刷上の線傷を画像センサで検査します。

検査のポイント

極小電子部品の表面に印字された文字や材質が邪魔をして、線傷の発見が困難でした。印字された2次元の情報と材質のノイズをキャンセル。極小化した部品でも線傷を安定検出します。

ラインスキャンカメラによる判別結果

従来画像

LumiTraxTM 正反射モード

(正反射画像)

水晶振動子欠陥検査

水晶振動子の欠陥を画像センサで検査します。

検査のポイント

ワークの素材感や個体差などの影響をキャンセルし、水晶振動子の細かな外観検査項目にも対応可能です。

画像センサによる判別結果

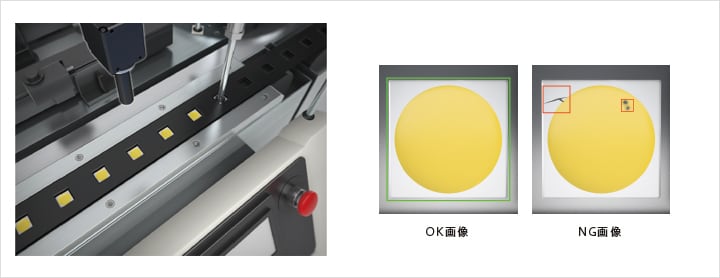

LED欠陥検査

LED表面にある異物や欠けなどの欠陥を画像センサで検査します。

検査のポイント

LED表面に生じる異物・線傷・気泡・欠けなどの外観検査を行います。高速処理により、マシンタクトを最大限に引き上げることができます。

画像センサによる判別結果

電池印刷面の外観検査

電池印刷面の傷・打痕などの外観を画像センサで検査します。

検査のポイント

電池表面の傷・打痕などの外観検査は、印刷と欠陥の判別が困難でした。「LumiTrax機能」を使用すれば、印刷などの2次元情報をキャンセルし、傷や打痕のみを検出可能です。

画像センサ+LumiTraxによる判別結果

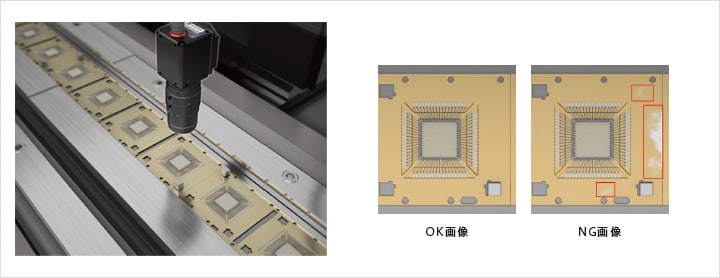

ICモールドの欠陥・ふくれ検査

ICモールドの欠陥・ふくれを画像センサで検査します。

検査のポイント

従来は表面の素材感やハレーションの影響を受け、正確な判別が困難だったICモールドの欠陥・ふくれも「LumiTrax機能」を使用すれば検出可能です。印字をキャンセルし、線傷や欠けのみを検出できます。

画像センサ+LumiTraxによる判別結果

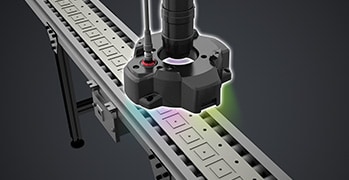

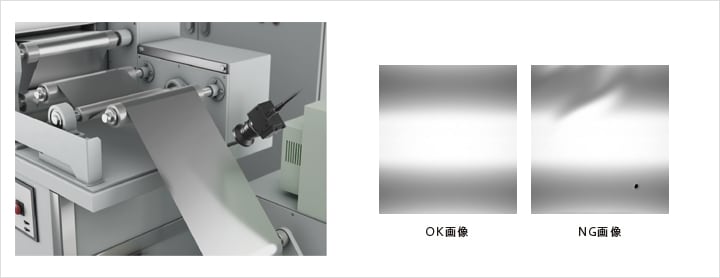

コンデンサ箔のピンホール・しわ検査

コンデンサ箔のピンホール・しわを画像センサで検査します。

検査のポイント

ラインスキャンカメラを使用すれば、シート状のコンデンサ箔を流しながら詳細なピンホール・しわの検出が可能です。

ラインスキャンカメラによる判別結果

寸法検査

コネクタピンのコプラナリティ検査

コネクタピンのコプラナリティ検査を画像センサで行います。

検査のポイント

コネクタピン先端からの反射光を検出し、ピンの微小な曲がりを検出します。コネクタ検査専用の処理により、ティーチングの手間も省き、検査の簡略化が可能です。

画像センサによる判別結果

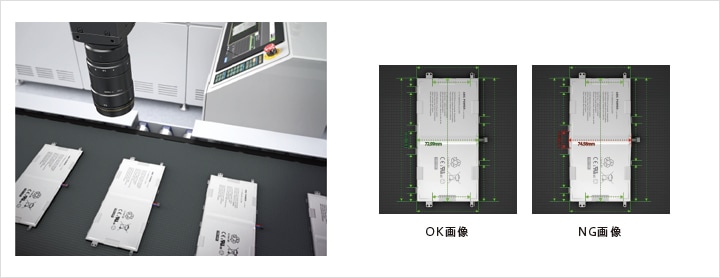

リチウムイオン電池の寸法検査

リチウムイオン電池の寸法を画像センサで検査します。

検査のポイント

リチウムイオン電池の各ポイントの寸法・角度を画像センサで検査します。2100万画素の画像センサを用いることで高精細検査にも対応します。

2100万画素画像センサによる判別結果

位置決め・アライメント

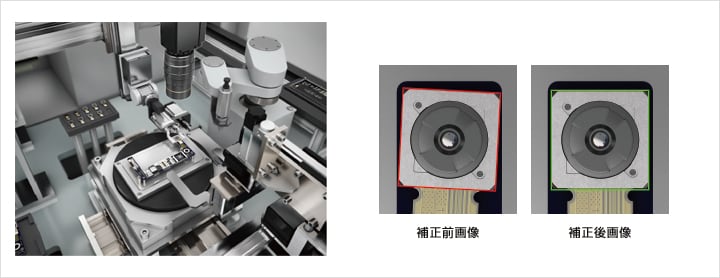

カメラモジュールの組み付けアライメント

カメラモジュールの組み付けアライメントを画像センサで行います。

検査のポイント

高画素数+16倍速の画像センサを使用することで、高精度な位置決めを実現します。

画像センサによるアライメント

ICチップのロボットピッキング(位置ずれ補正)

画像センサを使ってICチップのロボットピッキングの位置ずれ補正を行います。

検査のポイント

キーエンスの画像処理システムは各メーカーのロボットに対応しているので、簡単に直結接続が可能です。そのため立ち上げ時の工数を大幅に削減可能です。

画像センサによる位置ずれ補正

認識検査

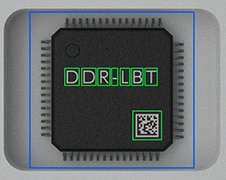

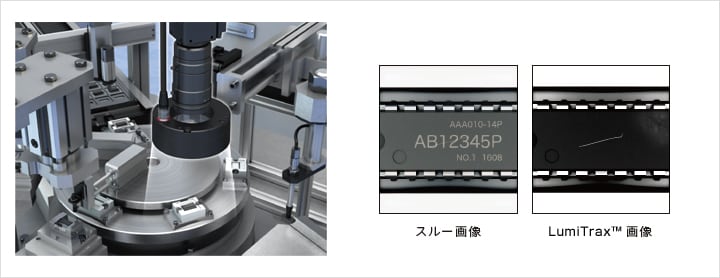

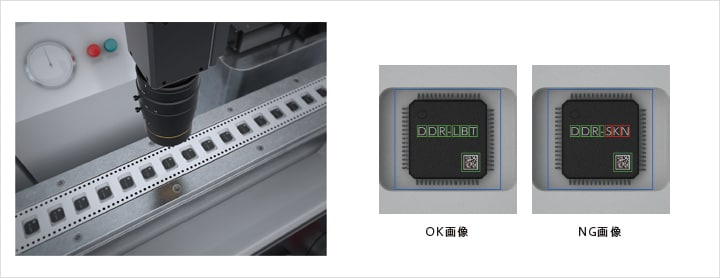

ICパッケージの品種判別・2D認識

パッケージングされたICチップ表面の印字を画像センサで読み取り判別します。

検査のポイント

ICチップ表面にレーザ刻印された印字・2Dコードの読み取りを行います。1台の画像センサで品番などの印字と2Dコードの同時認識が可能です。

画像センサによる判別結果

基板上の文字認識

基板上の印字や2Dコードを画像センサで検査します。

検査のポイント

高画素な画像センサを使用することで、基板全体を視野に収めることができ、品番などの文字情報や2Dコードの認識・判別に加え、コネクタピッチの測定なども同時に検査可能です。

画像センサによる判別結果

3次元画像処理

ECUのシール材塗布検査

ECUのシール材途切れ、幅、塗布量を検査します。

検査のポイント

不定形状なシール材を3D画像から得られる高さ情報を用いて検査することで、表面の反射のバラつきや、塗布面とのコントラストの小ささ、シール材の色のバラつきによる影響を受けずに、シール材塗布有無・幅・途切れを安定して検査することができます。大型サイズの照明ラインナップもそろえており、広視野でのシール材にも対応可能です。

パターンプロジェクション照明による判別結果

- A

- 途切れ・塗布幅不良

3D画像(カラー画像)

3D画像(高さ画像)

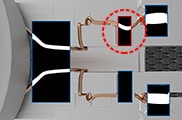

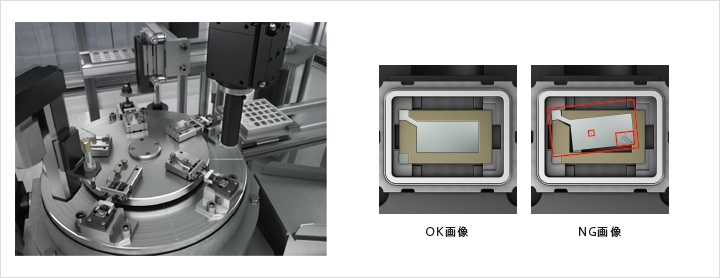

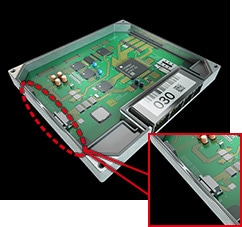

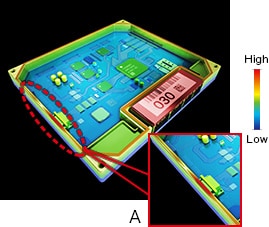

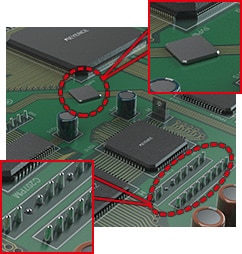

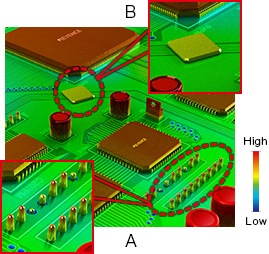

ECU基板の組み立て検査

ECU基板の組み立て工程でのピン挿入不良、落下物などの異物を検査します。

検査のポイント

ピンのピッチなどの従来から2次元の画像センサを使って検査している項目に加えて、3D画像によりピンの高さ方向の挿入不良も検査することができます。また、基板のパターンが複雑で従来の2D画像のみでは検査しづらかった落下物の検査も、3D画像から得られる高さ情報を使うことで簡単な設定で検出することができます。

※ピン高さの測定はインライン3D外観・寸法検査画像処理システム(XT)を推奨いたします。

パターンプロジェクション照明による判別結果

- A

- ピンの挿入不良

- B

- 落下物の混入

3D画像(カラー画像)

3D画像(高さ画像)

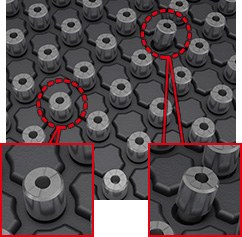

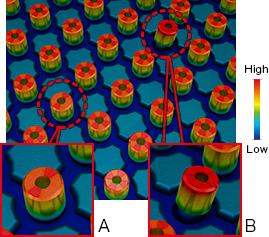

パレット内の部品カウント検査

パレット内の異品種・表裏判別・姿勢・カウントを検査します。

検査のポイント

パレット全体を均一なグレー階調の画像で検査することが難しく、部品とパレットのコントラストが小さいと検査が安定しなかった。3D画像から得られる高さ情報と合わせて検査することで、視野全体の不均一なコントラストの影響を受けずに検査することができます。またカウントだけでなく異品種や表裏判別、部品の姿勢不良も検出することが可能です。LumiTrax™画像※1も同時に取得できるため、外乱光の影響を除去しグレー階調のバラつきも抑えられます。

※1 LumiTraxTM撮像により取得可能な形状画像やテクスチャ画像

パターンプロジェクション照明による判別結果

- A

- 異品種混入

- B

- 姿勢不良

3D画像(カラー画像)

3D画像(高さ画像)

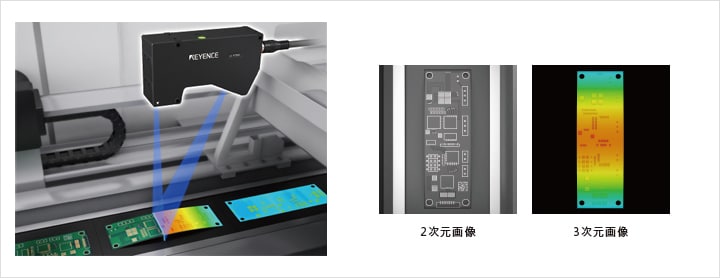

基板の反り検査

基板の反りをレーザ変位センサ+3次元画像処理で検査します。

検査のポイント

反りのような変形は画像センサで判別が困難でしたが、レーザ変位センサと画像処理システムを組み合わせることで、高さ情報をもとに基板の反りや実装部品の有無検査も実現します。

レーザ変位センサ+3次元測定による判別

コネクタ端子の高さ・曲がり検査

コネクタ端子の高さや曲がりを3次元カメラで検査します。

検査のポイント

コネクタピンの曲がりやピッチ測定はもちろん、3次元画像処理により高さ方向の測定も行えます。ハウジングを基準面として、ワークの姿勢やバタつきに対しても安定した検査を実現します。

3次元カメラによる判別結果