- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

位置決め・アライメント

部品・製品の数量や欠品、異物や傷などの外観、長さや直径などの寸法といった検査と並んで、画像処理が積極的に取り入れられている工程が位置決め・アライメントです。以下のような工程では、画像処理システムによる位置決め・アライメントが導入されています。

- ・ガラス基板の位置決め

- ・ラベルやバーコードのズレ測定

- ・ICチップなどの方向判別

- ・食品容器のフタのズレ検査

- ・工作機械の位置制御(ロボットビジョン) など

こちらでは、画像処理による位置決め・アライメントの基本原理と具体的なアプリケーションをご紹介します。

画像処理によって位置を検出する、位置決め・アライメントの基本原理

素早く確実な位置決めを実現するためには?

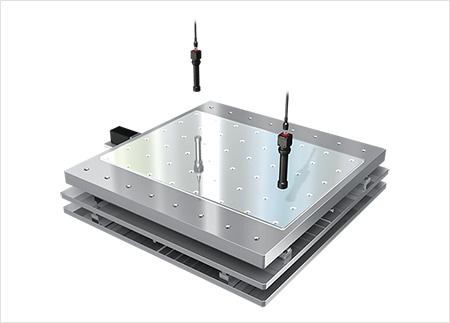

生産工程を効率化するには、ワークと工作機械やテーブルの位置関係を瞬時に検出し、緻密な制御をする必要があります。この検出の精度に問題があれば不良発生につながり、検出と制御にタイムラグがあれば生産性ダウンにつながります。工場の自動化(FA:ファクトリーオートメーション)を実現するためには正確で早い位置決め・アライメントが必要不可欠で、その手法として画像処理の活用が拡大しています。

位置決め・アライメントにおける課題

液晶パネルの生産ではガラスやフィルムの貼りつけなど、高精度な位置決めが要求されます。近年では位置決めに画像処理システムが普及していますが、以下のような課題がありました。

- ・画像処理システムによる位置決めで、キャリブレーションに時間と手間がかかった

- ・ブラックボックス化していて機能追加などが難しく、汎用性に乏しかった

- ・高精度で高速な位置決めを実現するには専門知識が不可欠だった

- ・要求精度を満たすことができず、利用シーンが限られていた

しかし、近年では自動でキャリブレーションを行う「オートキャリブレーション」や正確な位置に導くアライメントの精度向上により、これらの課題をクリアできるようになっています。

画像処理における位置決めの流れ

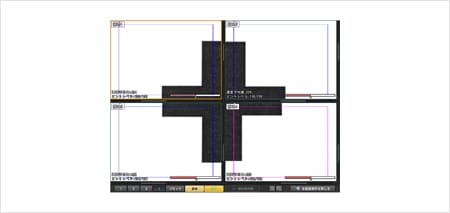

まずは画像処理を活かした位置決め・アライメントの流れを理解することが重要です。画像処理システムによって多少異なりますが、こちらでは簡単操作で機能拡張も容易なキーエンスの「XG-Xシリーズ」による、ガラスの貼り合わせを例に位置決めの基本的な流れをご紹介します。

オートキャリブレーション

パターンサーチ(サーチ処理)などによってアライメントマークの位置情報を検出し、ステージ軸方向や回転中心位置を算出します。

基準位置登録

対象物を移動させる目標位置を登録します。

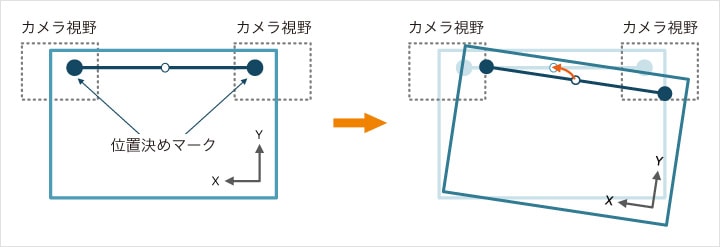

アライメント

対象物の位置を計測して基準位置までの補正量を算出します。

位置決め

算出した位置情報をPLCなど上位システムにフィードバックし、ステージの制御を行い位置決めを実行します。

画像処理による位置決めの利点

位置決め・アライメントに画像処理システムを導入することで、以下のような利点が得られます。

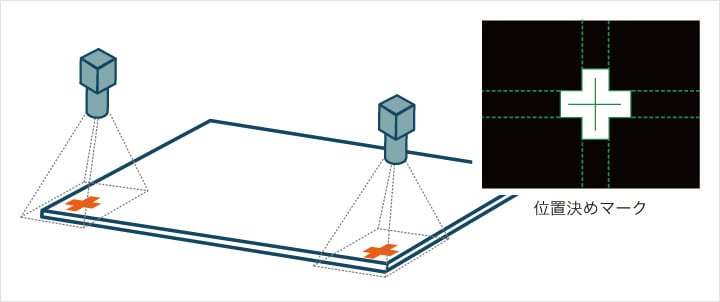

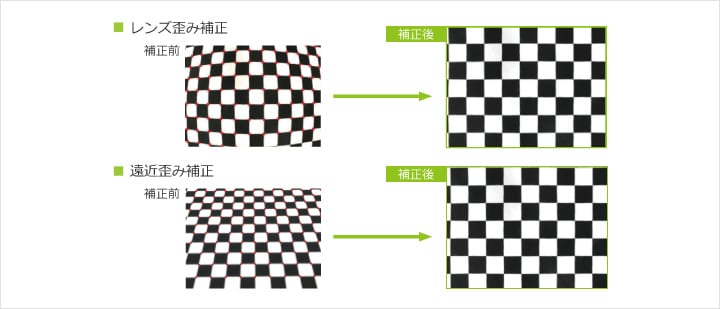

パターンサーチで高精度な位置検出を実現

パターンサーチ(サーチ処理)は、画像処理を利用した位置決め・アライメントで必須の技術です。パターンサーチでは、基準となる画像やパターン(マーク)を自動的に検出しますが、そのマークを「アライメントマーク」「位置決めマーク」と呼びます。その際にレンズ歪み補正やフィルタ機能を活用することで、高精度な位置検出が可能です。

オートキャリブレーションによるタクト向上

従来の座標による位置制御ではワークとテーブルのズレ、検出精度の問題などもあり、理想的な位置・角度の検出が困難でした。近年はパターンサーチ(サーチ処理)の技術進歩により、オートキャリブレーションの精度が飛躍的に向上。自動で高速・高精度なキャリブレーションが可能になり、タクト向上を実現しています。

画像処理による高精度な検出で正確な制御をサポート

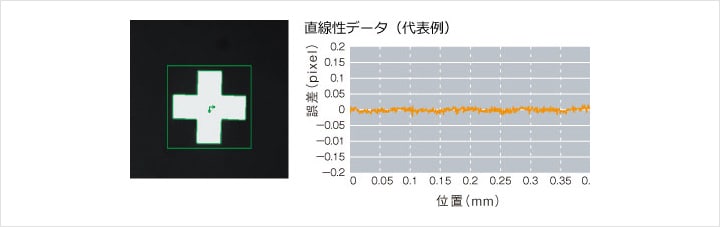

近年では高画素数の画像センサに加え、画像処理技術の向上によりアライメントマークを高精度に検出可能です。キーエンスの業界最高精度輪郭形状サーチ「Shape Trax(シェイプトラックス)」は、直線性・繰り返しともに0.025画素という精度で位置検出が可能です。

アライメントマークの検出はもちろん、アライメントマークが無くても基板コーナー仮想交差点検出やウエハノッチ位置決めなど、用途に合わせて柔軟に位置検出を実現します。

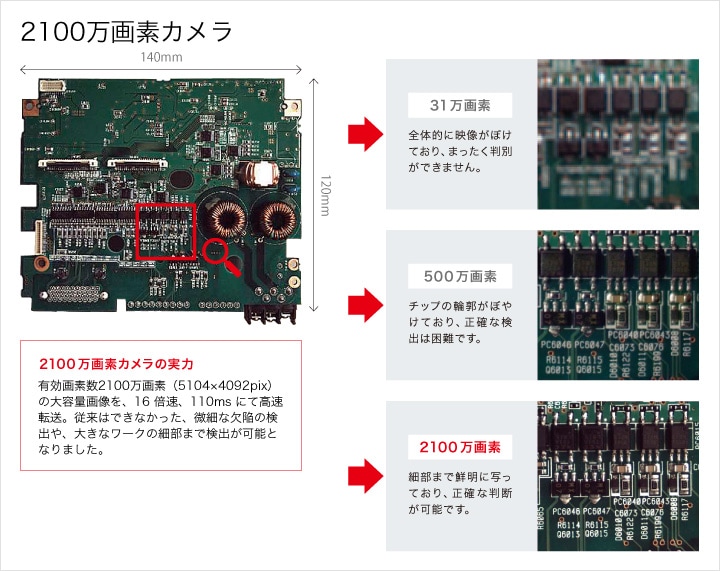

超高画素カメラが実現する位置決め・アライメント

キーエンスでは、業界最高の解決力を発揮する2100万画素の超高画素数カメラを用意しています。一般的な30万画素や200万画素などの画素数の少ないカメラでは以下のような問題もありましたが、超高画素数カメラならお悩みを解決することができます。

こんなお悩みありませんでしたか?

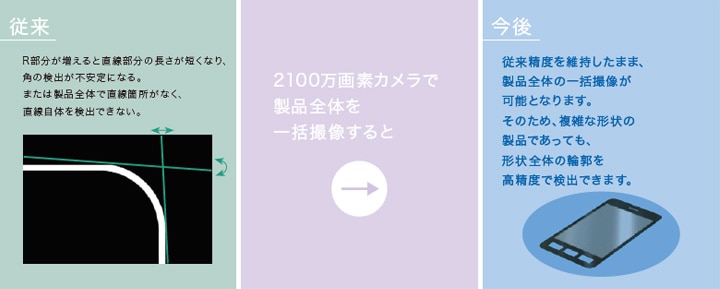

R部分の多い製品は角部分の検出が不安定で、位置検出が安定しない

2100万画素カメラで製品全体を一括撮像すれば、複雑な形状であっても輪郭を高精度で検出可能です。多様な形状の製品でも安定して高精度なアライメントを実現します。

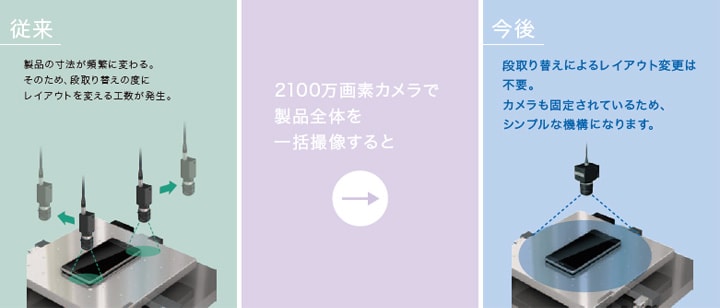

複数製品を同一ラインで生産するので段取り替えの手間がかかっている

使用しているカメラの解像度が低い場合、要求精度を実現するには撮像視野を狭くする必要があります。そのため、同一ラインで複数の生産を行う際は、段取り替えのたびにカメラのレイアウトも変更する手間がありました。しかし、2100万画素カメラで製品全体を一括撮像すれば、段取り替えの手間も不要になり、カメラも固定で使えるのでシンプルな生産システムを構築できます。また、一括で複数製品の検査も可能です。

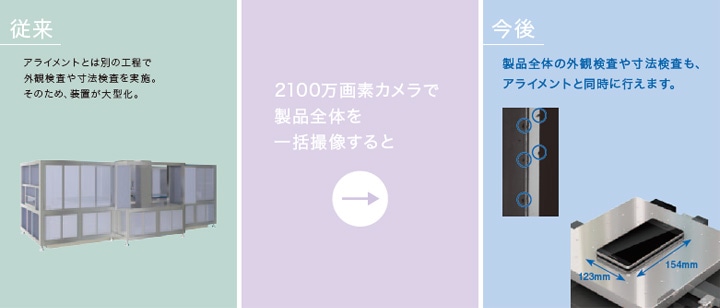

アライメントとは別の工程で画像処理を使った外観・寸法検査を実施している

アライメントのほかに、外観検査や寸法検査を別工程で実施しているケースがまだまだ多くありますが、2100万画素カメラで製品全体を一括撮像すれば、アライメントと製品全体の外観検査を同時に行うことが可能です。結果として生産設備のスリム化につながります。

具体的アプリケーション

近年は製品の高精度化が著しく、生産工程では高い正確性が求められます。それと同時に生産性を高めて歩留まりを改善することも求められる昨今。その解決策として画像処理システムを活かした位置決め・アライメントの需要が高まっています。こちらでは、画像処理・キャリブレーションを活かした導入事例の一部をご紹介。

車体組立時のガイド穴センシング

溶接やハンドリング、組み付けなどの生産工程では欠かせない産業用ロボットですが、これまでは原点出しや位置決めなどの座標をティーチングする手間がありました。また、製品や個体の差によっては微調整も必要でしたが、画像処理を活かして位置決め・キャリブレーションを行うことでこれらの問題を解消できます。例えばドアなどの重量部品の組み付け時にガイド穴を画像処理で認識し、ロボット制御を行うことでより確実で早い生産を実現できます。キーエンスでは、ロボットビジョンとして産業用ロボット向けのソリューションもご提案しています。

パターンの位置ずれ

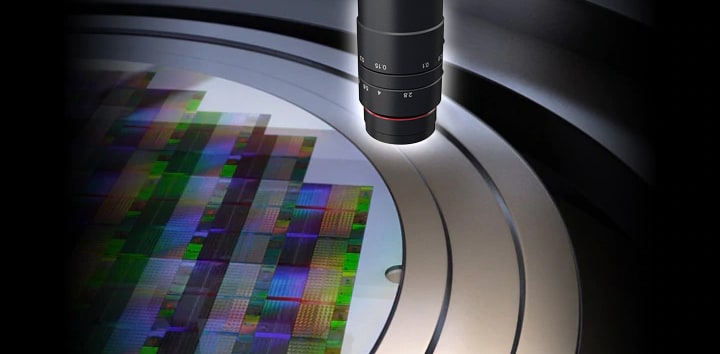

半導体素子製造で使われるウエハでは、µmレベルのパターンズレが致命的な欠陥になることがあります。そのため光学式顕微鏡などで検出し、欠陥の位置情報を取得する必要がありましたが、例えば2100万画素カラーカメラに対応した「XG-Xシリーズ」を活用すれば、ウエハの回転方向まで含めたパターンや位置のズレを正確に検出可能です。

電子部品の組み付け

スマートフォンやタブレットなどの小型化が進み、電子デバイス業界では高い組み付け精度が求められます。クラス最大画素数を実現する高解像度・高視野の2100万画素カラーカメラに対応した「XG-Xシリーズ」であれば、チップの細部まで鮮明に検出でき、高精度なアライメントを実現。電子部品のような微細な部品の組み付けも正確に行うことができます。