スマートフォン・タブレットなどの塗布検査

スマートフォン・タブレットやウェアラブルデバイスなどの電子機器は、小型・薄型・軽量化と高機能化に伴う構成部品の高密度化の一途です。小型ワークへの接着剤やシール材の精密な自動塗布、光学フィルムへの高精度なコーティング塗膜形成が、先進的なデバイスの製造工程を支えています。

こうした塗布工程・塗布装置の高度化に伴い、塗布の品質、高精度な膜厚形成・装置制御を実現・維持するために、高速・高精度な測定器への要求が高まっています。

ディスペンサノズルの高さ測定・制御

スマートフォン・タブレットなどのデバイス製造において、各種精密部品の組付や、製品組立における接合では、微少量接着剤の自動塗布を多用することで、小型・薄型・軽量化の要求に応えると同時に、生産効率を向上することができます。

高度な自動塗布を高い精度で実行するには、高性能かつディスペンサロボットはもちろん、そのノズルと並走して「ディスペンサの目」となる高性能な変位計が必要となります。

マルチカラーレーザ同軸変位計「CL-3000シリーズ」をディスペンサノズルと並走させることで、ワークの高さをリアルタイムに測定・フィードバックし、ノズルの高さ制御が実現します。

「CL-3000シリーズ」のセンサヘッドは、従来品と比較して約1/50(Φ8型ヘッド)のコンパクト設計であるため、ディスペンサノズルに併設しやすく、約50%の軽量化により、動作停止時の残留振動を軽減します。また、同軸のマルチカラー共焦点の採用により測定範囲が広く、透明・鏡面・光沢面といった材質や、へこみ・段差・斜面・曲面といった形状の影響を受けず、安定した高さ測定・フィードバックが可能です。

防水デバイスのシール材塗布形状の測定

スマートフォン・タブレットといった小型・薄型デバイスでの防水性能に大きく関与するのが、シール材の塗布工程です。

塗布したシール材に「脈動」や「塗布量過多」、「液だまり」、「塗布量不足」といった形状欠陥が発生していた場合、製品の防水性能に支障をきたします。塗布品質の全数検査が不良品流出防止の唯一の方法ですが、従来の測定器を使ったオフライン測定では検査工数などが課題となります。

そこで、超高精細インラインプロファイル測定器「LJ-X8000シリーズ」を導入することで、インラインで自動塗布直後の塗布形状を安定的かつ高精度に全数検査することができます。

スリット状のブルーレーザを採用することで、ワークの形状や段差、透明や反射する材質でも誤検知なく形状を検出します。1秒あたり64,000点の断面形状データを検出可能なため高速なラインにも対応できます。検出した2次元断面形状は、3次元画像処理でX・Yに加え高さの情報を用いることにより、エッジ部分をより精密に検査することができます。

- より高精度な測定がしたい方はこちら

- 電子部品・電子デバイス業界の3次元検査最新事例

光学フィルムの多層膜厚の同時測定

従来の非接触式膜厚測定器は、光(β線・X線・赤外線など)が吸収された量から厚みを計測します。対象物の材質や厚みによって吸収される量が異なるため、多層フィルムの各層厚み測定は困難でした。また、分光干渉タイプを用いた場合でも、従来は以下のように多層膜厚の測定が困難なケースがありました。

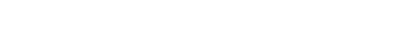

- 従来の分光干渉タイプで多層膜厚を測定した場合

-

従来の分光干渉タイプでは、例えば、同じ50μmの厚みが2層ある場合、それぞれの膜厚を測定することができませんでした。

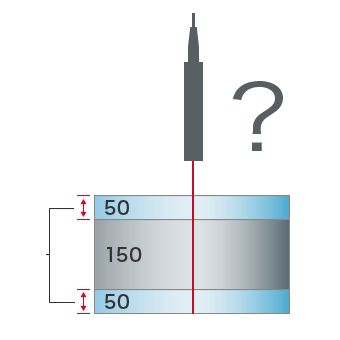

- 「SI-Tシリーズ」*で多層膜厚を測定した場合

-

分光干渉変位タイプ多層膜厚測定器「SI-Tシリーズ」*は、センサヘッド内部に参照面(図中E)を設けているため、センサヘッドから各反射面(各塗膜)までの距離をそれぞれ同時に測定することができます。

例えば、光路長の異なる層(図中A~D)それぞれを検出し、コントローラで演算することにより、図中A・B間の50μmと、図中C・D間の50μmのそれぞれの膜厚を同時に独立して測定することができます。

*SI-TS10 / SI-T10の場合