塗布・印字トラブル

狙ったところに接着剤を塗ることができない、印刷時にインクがはねて正しく印字できないなど、塗布や印字の工程でもトラブルが発生します。機械の作動タイミングや、接着剤・インクの表面張力、化学的親和性など、要因はさまざまですが、静電気も塗布や印字のトラブルを引き起こすことがあります。

ここでは、静電気による塗布・印字トラブルのメカニズムと対策について説明します。

塗布・印字トラブルのメカニズム

塗布・印字トラブルは、クーロン力が要因となって引き起こされます。クーロン力はプラスとマイナスでは引き合う力が、プラスとプラスもしくはマイナスとマイナスでは反発する力がはたらき、それぞれの場合で生じるトラブルが異なります。

引き合うクーロン力によるトラブル

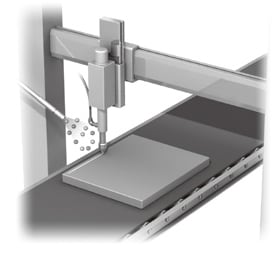

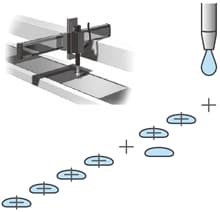

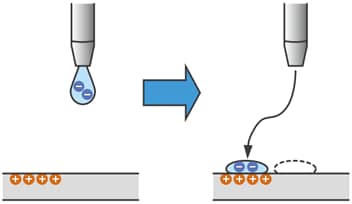

例えば、滴下する材料が狙った位置に落ちないというトラブルは、引き合うクーロン力によるトラブルの一つです。

滴下する段階で、材料がマイナスに帯電しているとします。一方で、本来滴下すべき場所の周囲がプラスに帯電している場合、滴下した材料との間に引き合うクーロン力がはたらきます。クーロン力によって材料は引っぱられるため、狙った場所とは違うところに落ちてしまうのです。

反発するクーロン力によるトラブル

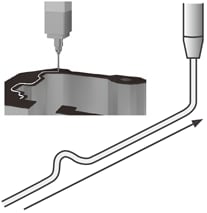

例えば、シール材が蛇行するというトラブルは、反発するクーロン力によるトラブルの一つです。

塗布する段階で、材料がマイナスに帯電しているとします。一方で、本来塗布すべき場所がマイナスに帯電している場合、塗布しようとするシール材との間に反発するクーロン力がはたらきます。すると、このクーロン力によってシール材ははじかれ、狙った場所とは違うところに塗布されてしまいます。

塗布・印字トラブルの対策

塗布・印字トラブルは、クーロン力をなくす、つまり静電気を除去することで対策できます。材質の変更も静電気除去にとって有効な方法の1つですが、製造現場での対象の材質変更は容易なことではありません。そこで、対象物に応じた静電気除去対策がとられます。

例えば、対象が紙の場合は電気を通しやすいので湿度対策が有効です。適切な範囲内に湿度を保ち、対象物の静電気を逃がすことでクーロン力を抑制します。

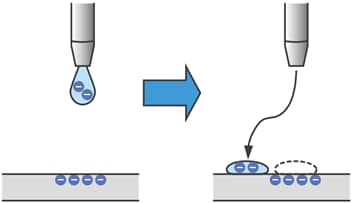

しかし、同じ紙でもグラビア印刷のように表面がプラスチックで処理されていたり、そもそも対象が絶縁体であるなどの場合は、湿度対策では効果が出にくいため、除電器(イオナイザ)の使用が効果的です。

塗布・印字トラブルの対策に用いる除電器(イオナイザ)は、ノズルの先端を狙って設置します。狭いスペースに設置できるノズル型除電器(イオナイザ)が適しています。