QC7つ道具ってどう使うの?いまさら聞けない品質改善の基礎

品質管理(QC:Quality Control)は、製造業にとっては欠かすことのできないものです。品質管理によって製品の質が一定に保たれ、顧客の信頼を得ることができます。また、歩留まりが向上することで、廃棄コストが低減されます。

品質管理の実践において、不可欠となるのがデータの収集や整理、分析です。これに活用されるのが、「QC7つ道具」です。

今回は、QC7つ道具がどのようなもので、どのように活用することができるのかを理解するための基礎知識やロジックを紹介。製造現場における「問題点の見える化」に用いられているベーシックな手法について解説します。

- この記事でわかること

QC7つ道具とは?現場におけるデータ整理・分析の必要性

製造現場では、製品の製造工程や品質に関わるさまざまなデータ(数値データ)を収集することができます。集めたデータは、そのままの状態だと、どの部分にどんな問題があるのかよくわかりません。解決すべき問題の要因を特定するには、データを項目に分けて整理するなど、データの相関関係を分析する必要があります。こうした各種データの整理や関係性の分析に役立つ代表的な手法が、「QC7つ道具」です。

QC7つ道具とは、下記の手法のことです。

これらを使ってデータを整理・分析することで、製造現場の「問題点の見える化」を行います。不良発生などの詳しい状態や傾向、問題点やその原因がどこにあるのかなどが具体的に見えてきます。

QC7つ道具の種類と製造現場での用途例

以下では、QC7つ道具について具体的に解説します。

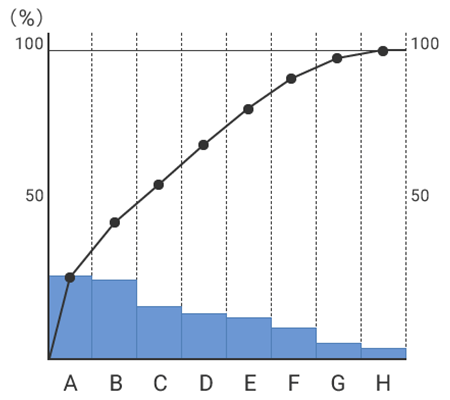

パレート図

パレート図とは、項目別に分けたデータを値の大きな順に並べた棒グラフと、そこに、各項目のデータ数を累積数の合計で割った数値(累積比率)を折れ線グラフで表した図です。全体の中で大きな比率を占めるものが何かを明確にし、どの項目が結果に対する影響度(重要度)がもっとも高いかを把握する際に役立ちます。

たとえば、横軸の項目を、材料送り・抜き・曲げ・かしめなど製造ライン上の工程ごとに分類します。縦軸に各工程での不良品の発生数を入れます。これにより、どの工程がすべての不良品発生数に対して大きく影響しているのかが見えてきます。

さらに、問題の多い工程に関するパレート図で絞り込みを行うことができます。横軸の項目は、傷・凹み・バリ・寸法不良など不良の内容とします。縦軸に不良品の数量を入れます。それにより、どのような不良が問題の要因になっているかがわかります。

不良が多く発生する項目から重点的に原因追及や対策を実施すること(重点指向)により、効率的に問題解決へと繋げることができます。

- 関連ページ

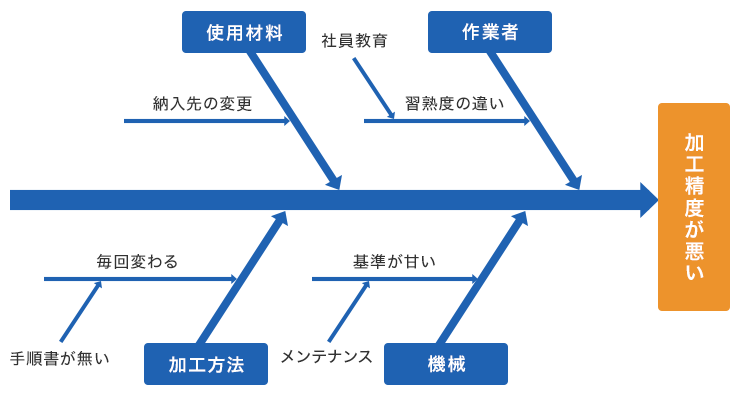

特性要因図

特性要因図は、特性(結果)に至った要因を書き出し、どの要因が特性の変化に大きく作用するかをわかりやすく可視化した図です。図の形が魚の骨に似ていることから、フィッシュボーン図、またはフィッシュボーンチャートとも呼ばれます。

使用例としては、最初に精度不良の増加、事故の発生など、改善すべき特性(結果)を記載します。次に特性に至る大きな要因を、たとえば4M(Man:人、Machine:機械、Method:方法、Material:材料)といったグループに分けます。大きな要因ごとに、それぞれ関連する要因を挙げ、整理していきます。重要要因を系統的に絞り込んでいくことで、原因の仮説を立てることができます。

ここで得た原因の仮説は、数値データを使った解析(証明)に役立てることができます。

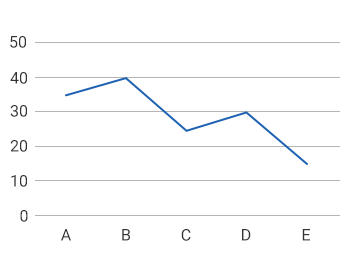

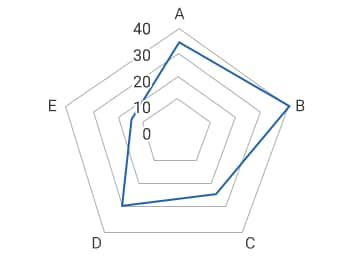

グラフ

グラフは、データを視覚的に表現したもので、数値の比較や変化を把握しやすくするために使用します。

品質管理によく使われるグラフと代表的な目的として、下記に挙げます。

- 折れ線グラフ(変動を見る)

- 棒グラフ(数量などを比較する)

- 円グラフ(比率を見る)

- 帯グラフ(比率を比較する)

- レーダーチャート(バランスを見る)

たとえば、棒グラフでは、横軸に時間、縦軸に不良品の発生率を入れることで、時間ごとの不良品発生率の変化が具体的にわかります。円グラフでは、部品の納入数を納入会社ごとに配置すれば、どの会社からどのぐらいの比率で部品を調達しているか、わかりやすくなります。

また、同じデータで複数の種類のグラフを作成することによって、グラフごとに異なる情報が得られる場合もあります。

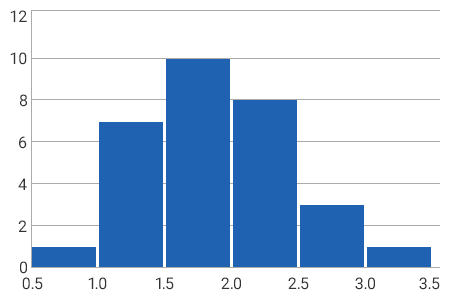

ヒストグラム

ヒストグラムは、データを一定ごとの範囲に区切り、それぞれの度数を表(度数分布表)にまとめます。それを棒グラフで表した図のことです。

グラフの形状を見ることで、測定したデータの分布状態やピーク値、ばらつきなどを把握することができ、工程上の問題点などを推定するのに役立ちます。

たとえば、機械加工した製品の強度を管理したい場合、横軸に品質特性を示す数値(加工時間・寸法・圧力など)を一定の範囲に区切って入れ、縦軸に度数(データ数)を入れます。品質特性上のどの数値帯にデータが集まっているか、データのばらつきはどの程度かなどを視覚的に把握することができます。これにより、強度の規格値を外れる原因や品質にばらつきが発生する原因などを突き止めることができます。

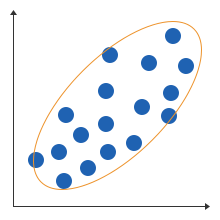

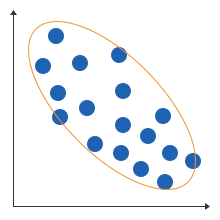

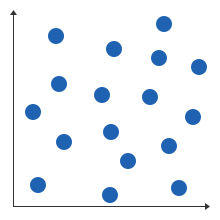

散布図

散布図は、 1つの事象に対する2項目のデータ(数値)で、それらの関係を調べるときに用いられるグラフです。2つの項目をそれぞれX軸・Y軸にとり、データを点の集合で表します。2つの項目の間にはどんな相関関係があるのか、あるいは関係がないのかを知ることができます。

たとえば、板の厚みが増すほど強度はどう変化するのか、温度が上がるほど樹脂成形の不良数が変化するのかなど、因果関係の確認に利用することができます。

点の分布形状は大きくわけて下記3つの傾向があり、要因と結果の関係性がわかります。

- 正の相関…右上がりの形状。Xの増加につれてYも増加する関係にある。

- 負の相関…右下がりの形状。Xの増加に対してYは減少する関係にある。

- 無相関…Xの増減とXの増減に法則性が見られない。2つの項目は相関関係にない。

散布図を用いて、加工条件とワークの仕上がりの関係性を把握する場合の例を紹介します。ここでは、いくつかの種類の散布図を使います。

たとえば、横軸に加工時間や回転数、加工速度などの要因を入れ、縦軸に仕上がり誤差や不良品数、表面粗さなどの結果の数量を入れます。多くのサンプルのデータを点として並べた際に、一定の傾向が見えれば、「回転数を上げれば加工面の表面粗さが向上する」といった、改善につながる関係性が見えてきます。

管理図

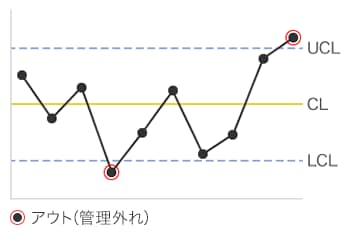

管理図は、品質や工程などの管理状態を視覚的に把握するために使われます。目標値を中心線(CL)、その上下に公差を示す上方管理限界線(UCL)と下方管理限界線(LCL)を配置し、取得したデータを時系列で折れ線グラフとして表示していきます。

上限値と下限値の範囲を正常値、範囲から外れた場合をアウト(管理外れ)とします。これにより管理範囲内のデータの変化と、異常原因によるデータの変化を区別・管理することができます。

たとえば、工程が安定した状態にあるかどうか調べる場合、横軸には、日付や時間など一定の間隔でサンプリングを実施するタイミングを入れます。縦軸には不適合品数など品質に関わる項目を入れます。データを集計すると、その変化がどこで起きているかが見えるようになり、管理が必要な範囲を把握できます。また、アウト(管理外れ)となった時には、その際に何が起きているかを追求することで、問題の原因を発見でき、改善につなげることができます。

- 関連ページ

チェックシート

チェックシートは、あらかじめ決められた項目に従い、データを記入していく表です。ワークシート、チェックリストとも呼ばれ、決まった様式はありません。ただし、目的によって、大きく点検用と記録用のチェックシートがあります。それぞれの用途・目的に合ったシート設計が重要となります。

点検用チェックシートは、点検項目の抜け・漏れなどのポカヨケが代表的な目的となります。チェックボックスを設けるなどポカミス防止するための設計が求められます。

一方、記録用チェックシートは、問題解決において必要となるデータ収集が主な目的です。収集後にパレート図などでの分析に用いるため、項目や集計方法などは、後のデータ活用を念頭に置いて、リストを設計しておく必要があります。

不良・エラー記録用シートの例

| 原因 | 回数 | 合計回数 | ||||

|---|---|---|---|---|---|---|

| 位置検出エラー |  |

|

|

|

|

21 |

| 輪郭読み取りエラー |  |

|

|

12 | ||

| ねじの締め付け検出エラー |  |

|

|

|

16 | |

| 色判別ミス |  |

|

10 | |||

| ワーク転倒/落下 |  |

5 | ||||

| 印字識別エラー |  |

|

|

|

20 | |

| モールド材ムラ |  |

3 | ||||

| 員数確認エラー |  |

|

|

13 | ||

| チョコ停合計 | 100 | |||||

7つ道具で製造現場の「問題点の見える化」を実現する

品質管理において、数値化と分析は不可欠です。そして、データの分析ではQC7つ道具が活躍します。QC7つ道具は、問題解決や改善のヒントを発見することを容易にし、収集するだけでは意味を持たないデータ(数値)に大きな価値を与えます。

QC7つ道具は図表化することが目的ではなく、データが示す結果に意味を見いだすプロセスがもっとも重要です。

多くの工程が自動化されていく現代のFA(ファクトリーオートメーション)においても、仮説を立て要件を定義し、目的通りにデータを解析・活用するには、人の経験や知恵、工夫に頼る部分が多くあります。

品質管理の基礎であるQC7つ道具やその考え方を現場でうまく活用し、見落としがちな問題の発見や改善に役立ててみてはいかがでしょうか。

- 関連ページ