投影機の課題と解決

投影機を使った測定における安定性、対応力、時間、コストといったさまざまな課題と、画像寸法測定器「IM-Xシリーズ」の導入による解決例を紹介します。

ピント合わせと人による測定誤差

課題

段差のある対象物の場合、測定箇所ごとに細かいピント合わせが求められます。人によってピントを合わせる位置が異なると測定誤差が生じるほか、測定箇所が多いほどピント合わせに時間がかかるという問題がありました。

A:一般的な投影機のレンズでは、対象物の一部にしかピントが合いません。そのため、測定箇所ごとに手動でピント合わせが必要です。

画像寸法測定器で解決

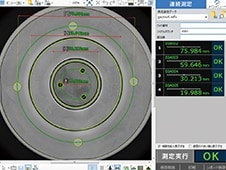

画像寸法測定器「IM-Xシリーズ」は、深い被写界深度のレンズを採用。段差のある対象物でもピント合わせを気にすることなく、置いて押すだけで瞬時に測定が可能です。

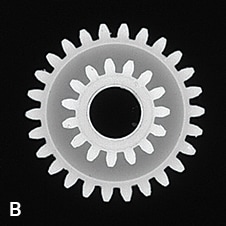

B:画像寸法測定器「IM-Xシリーズ」の画像。自動で対象物の全体にピントを合わせます。

「置いて押すだけ」を実現する大口径テレセントリックレンズ

遠近差に左右されず、かつ撮像サイズに影響しないテレセントリックレンズを搭載し、対象物全体にピントを合わせることができます。これにより対象物の凹凸に影響されず、瞬時に測定が可能です。

- 左:一般的なレンズ(遠近差で正確に計測できない)

- 右:IM-Xシリーズのレンズ(凹凸に影響されない)

形状比較と数値測定

課題

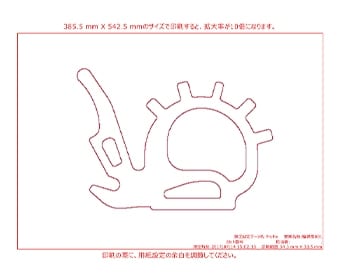

投影機で形状比較する場合、10倍に拡大した図面を投影像に重ね合わせ、目視で確認する必要があり、高い検査技術が要求されます。

また、図面と差異がある箇所の数値を取得することができません。形状データを保存するにはトレース紙に写し描かなくてはならず、数値管理や傾向把握が困難でした。

画像寸法測定器で解決

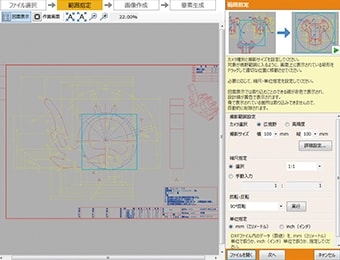

画像寸法測定器「IM-Xシリーズ」 は、CADデータを直接読み込むことができます。複雑な形状であっても、CADデータと対象物の輪郭比較を簡単に実行できます。また、数値管理や形状データの保存も可能です。

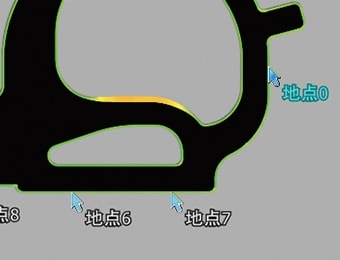

「輪郭統計機能」により、傾向管理も可能

輪郭比較機能で測定した対象物の形状データは、自動保存されます。「輪郭統計機能」を使用することで、データを解析し、形状が安定している部分と不安定な部分をすぐに確認できます。また、保存された形状データの特定箇所の差異はクリック1つで測定値の確認が可能です。

光が届かない部分や側面のエッジの測定

課題

投影機では、光の届かない部分や、側面のエッジは測定できません。そのため、測定できない箇所は三次元測定機を併用するなどの対応が必要となります。

画像寸法測定器で解決

画像寸法測定器「IM-Xシリーズ」 は、通常、カメラに映らない箇所の測定にも対応します。

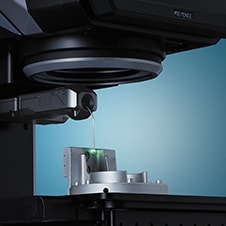

新開発の光る接触子「ライトプローブユニット」を使用することで、光が届かない部分や、指定した高さのエッジを測定することが可能です。

光る接触子を対象物の狙った箇所に接触させ、プローブの動きをカメラで認識して距離を測定します。

下記は、エッジにRがついた円筒の測定例です。

-

側面の様子

上から見た図

1.狙った箇所に対象物を移動させる -

側面の様子

上から見た図

2.その箇所の壁面にプローブを接触させる -

側面の様子

上から見た図

3.接触した位置をカメラで検知して測定

治具固定なしで正確に測定できる「ライトプローブユニット」

従来の接触式測定機は測定圧力が強く、小さく軽い対象物は、圧力による対象物の位置ズレを防止するため治具で固定する必要がありました。

一方、ライトプローブは、わずか0.015Nという極小測定圧を実現。対象物を治具に固定する手間や治具の導入コストをかけずに正確に測定できます。また、やわらかい対象物であっても、測定時に変形しにくい圧力のため用途が広がります。

測定にかかる時間

課題

一般的に投影機は、対象物の向きを正確に合わせ、手動でXYステージを動かし位置を合わせ、測定点の座標を1点ずつ取得する必要があります。

対象物ごとに測定点の数だけこの作業を繰り返すため、測定に多くの工数、大きなコストがかかります。

画像寸法測定器で解決

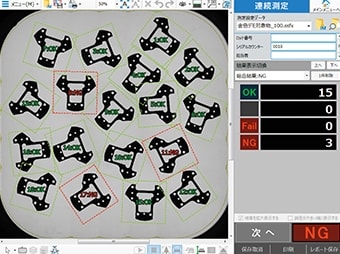

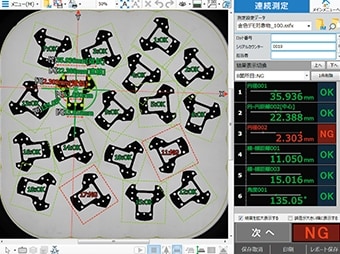

画像寸法測定器「IM-Xシリーズ」 は、対象物をステージに置いてボタンを押すだけの簡単操作。対象物の向きや位置にかかわらず、自動で判別し、瞬時に測定できるため、測定工数を大幅に削減できます。

極めてシンプルな操作のため、検査員の習熟度に依存することなく高精度な測定が実現します。

多数の測定箇所・対象物を一括”超時短“測定

画像寸法測定器「IM-Xシリーズ」は、わずか数秒で最大1000箇所を測定可能です。

また、「パターンサーチ機能」でステージ上の複数の対象物を位置・向きに関わらず、最大100個まで一括測定することが可能です。投影機と比べ、測定時間を劇的に短縮します。

データ管理・各種レポート作成

課題

投影機では、多くの場合、測定結果を手書きまたはパソコンに入力して保存するほか、測定後にデータをまとめる作業が発生します。

さらに、検査成績書などレポート作成や測定データの解析には多くの時間がかかってしまいます。

画像寸法測定器で解決

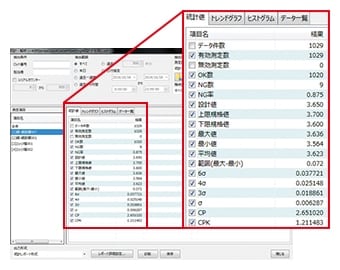

画像寸法測定器「IM-Xシリーズ」 なら、測定結果をすべて自動保存します。さらに「統計解析機能」を利用することで、測定データから瞬時にレポート作成や、統計値の自動集計により解析の工数を大幅に削減することができます。

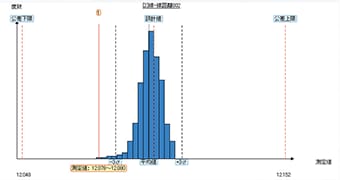

傾向やバラつきも、現場ですぐに「見える化」

トレンドグラフ、ヒストグラム機能を使うことで、測定項目ごとの傾向やバラつきをグラフですぐに確認できます。

例えば、「測定値の変動」「バラつきの変動」「測定値の変動の周期化」といった状況を容易に「見える化」することができます。

このページのまとめQ&A

Q. 投影機で測定誤差が出る主な原因は?

A. 段差ごとの細かなピント合わせが必要で、合わせ方の違いによって測定誤差や作業時間の増加が起こるためです。

Q. 投影機での形状比較が難しい理由は?

A. 拡大図と投影像を目視で重ねる必要があり、数値取得もできないため、高い技量が求められ管理も複雑になります。

Q. 投影機で光が届かない部分を測れないのはなぜ?

A. 光の当たらない箇所や側面エッジは映らず、別機器を併用しないと測定できないため対応範囲が限られます。

Q. 投影機で測定に時間がかかる理由は?

A. 対象物の向き合わせ、ステージ調整、座標取得を繰り返す必要があり、測定点が多いほど工数とコストが増えるためです。

Q. 投影機ではデータ管理が煩雑になるのはなぜ?

A. 手書きや手入力が多く、データ整理・レポート作成・解析に時間が必要で、管理負荷が大きくなりがちだからです。

キーエンスの画像寸法測定機

-

IM-X1000 シリーズ

全自動 画像寸法測定器

対象物をステージに置き、ボタンを押すだけの簡単操作はそのままに、全自動画像寸法測定器IM-Xシリーズは、更に幅広い製品に対応可能となりました。500mmの超大型ステージが新登場し、従来の最大サイズモデルから面積比で3.3倍と大幅に拡大しました。また、図面を取り込み、測定プログラムを自動で作成する新機能により、図面を読み解きながら、苦労して設定プログラムを作成する必要も無くなりました。更に、ステージとヘッドを付け替え可能となり、最大繰り返し精度±0.1μmの高倍率ヘッドでより高精細に対象物を捉えることが出来るようになりました。測定ボタンを押すだけの簡単操作で、人による測定値のバラつきが生じることなく、測定工数を飛躍的に削減。速い・正確・簡単の実現で、測定業務の課題を解決します。