一度に運ぶ数量を増やして運搬回数を減らすのは、ホントに効率的?

「運搬するロットを多くして、一度にたくさん運ぶほうが効率がいい」。

これは確かに正しい考え方です。しかし、次工程に運搬する場合は、小刻みに多回数運搬するほうが、製造全体のリードタイムを大幅に短縮できるケースもあります。

- この記事でわかること

次工程を意識

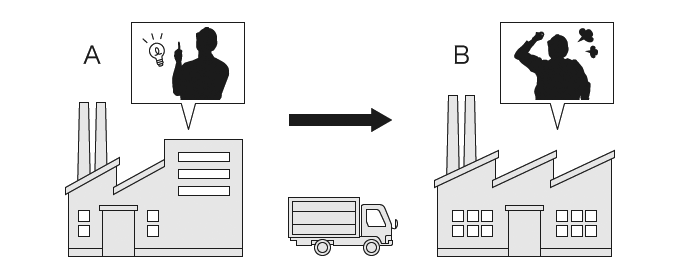

たとえば、工場Aは1次工程を担当しています。工場Bで行われる2次工程は、工数がかかるため、本来30個ずつ運搬されれば、手待ちを解消することができます。

さらに、3次工程にも早く運搬できるため、効率よく製品を完成することができます。

工場Aの視点からは、100個加工して1度に運搬するほうが確かに効率がいいように見えます。しかし、工場Bにとっては、手待ちが増え、作業があるタイミングに集中してしまいます。また、1度に大量に運ばれる仕掛品を保管するスペースの確保も課題となります。工場Bのロスは、3次工程にまで影響しかねません。

- 関連ページ

情報共有が鍵

各工程が同じ敷地内、または同じ企業の別拠点で行われる場合は、最適な搬送数や運搬サイクルを事前に協議し、細やかな情報共有で適宜調整することが容易でしょう。しかし、各工程が異なる会社の工場で行われる場合、情報不足により製造数と運搬数によるリードタイムの増加が起こりやすくなります。

特に発注者の指揮や調整が不足していた場合、各工場は全体像を把握ができないため、それぞれの効率だけを考えるようになってしまいます。発注者に対し、可能な範囲の情報共有を提案し、全体の効率化を実現できれば、運搬回数を増加しても必要コストとして認められ、評価につながるかもしれません。

IoTが効率化の追い風に

また、近年は製造現場における情報の「見える化」や「IoT化」が話題となっています。まずは、敷地内、企業内の効率化・最適化に大きく貢献するほか、ドイツ政府が提唱する「インダストリー4.0」の考え方では、将来的に組織の枠を越えた情報共有が期待されています。こうした社会が実現すれば、大手・中小企業の垣根を越えた情報活用で、それぞれの企業が最大のパフォーマンスを発揮できるようになるかもしれませんね。

- 関連ページ