製造工場での物流改善事例概要と事例

物流とは、生産者から消費者へ製品や商品を受け渡す一連の流れを指します。ここでは、製造工場での物流改善事例について紹介します。

製造工場における物流とは

主に完成した商品だけを取り扱う物流とは別に、「生産物流」という分野があります。生産物流とは、製造現場における部品や資材の調達から製造、製品の在庫管理、出荷(販売)という一連の工程で生じるモノの流れを指した言葉です。こちらでは、生産物流の概要・流れや、各工程の基礎知識に加え、ハンディターミナルやRFID、コードリーダといった機器やシステムを活用した、各工程における効率化の事例を紹介します。

生産物流とハンディターミナル・RFID・コードリーダの活用事例

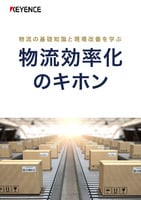

製造現場におけるモノの流れである生産物流の工程は、「部品・原材料倉庫」「製造工程」「出荷場・完成品倉庫」の3つに分類できます。これら各工程の概要や課題、そしてハンディターミナル・RFID・コードリーダを活用した効率化・省人化の事例を紹介します。

1. 部品・原材料倉庫の概要と課題

優れた生産設備を持つ製造工場でも予定した部品や原材料、必要数量が正しく調達できなければ、スケジュール通りに製造ラインを稼働できません。製造工場の安定稼働を実現するには、部品や原材料調達の窓口となる入荷と入荷検品の安定化が重要です。

また、部品・原材料の棚入れに間違えがあるとピッキングミスにつながり、ピッキングのやり直しという手間が増え、そのまま製造工程にモノが移動すれば不良品発生を引き起こす原因になります。部品・原材料倉庫の入荷検品、棚入れ、ピッキングのミスの多くは、人間の取り間違えや誤認識などのヒューマンエラーによるものです。

部品・原材料は現品票などで管理されていますが、人間は長い桁数の数字や文字列を照合するのには向いていないため、在庫台帳への記入漏れや記入忘れ、情報の照合ミスなどヒューマンエラーが発生するのは決して避けられません。こうした事態を防止するには、バーコードとハンディターミナルによる在庫管理が最も合理的です。

ハンディターミナルの活用事例

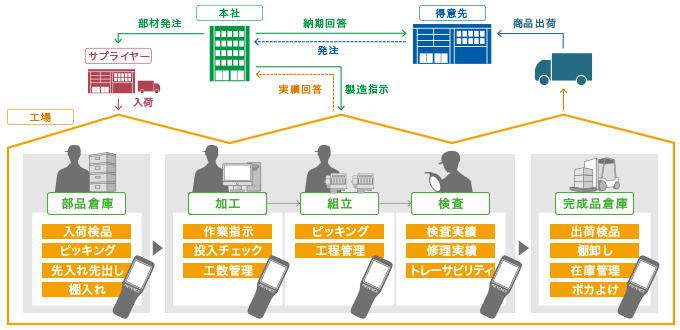

バーコードとハンディターミナルによる在庫管理を活用すれば、たとえ入荷する商品自体にバーコードがない場合でも、ハンディターミナルとシステムを連携させ、バーコードラベル発行することで対応することが可能です。さらに入荷時に発行したバーコードで入庫・棚入れ、工程払出・部品ピッキング、ロケーション移動、棚卸しを管理すれば、無駄なく商品管理が実施できます。入庫日の情報なども付与できるので、先入れ先出しの指示もスムーズになり、部品・原材料の発注業務も効率的です。

RFIDとバーコード、2次元コードの使い分け

「RFID(Radio Frequency Identification)」は、複数の専用タグ(RFタグ/ICタグ)のデータを非接触で一括読み書きできる便利な技術です。しかし、RFIDがあらゆる条件下で万能であるとは限りません。環境や運用方法などによってバーコードや2次元コードと使い分けることで、それぞれのメリットを最大限に引き出すことが重要です。

RFIDの専用タグは、多くの情報を記録でき、印字状態に左右されやすいコードと異なり、隠れていても読み取りが可能です。ダンボール箱など障害物の影響を受けにくく通信距離が長いため、離れた場所にある箱の中の専用タグも読み取れます。そして、複数の専用タグの情報を一括で読み書きできることも大きなメリットです。その反面、導入・運用コストは普及に伴って低下していますが、バーコードや2次元コードに比べると高くなります。電波や電磁波を使った無線通信のため、環境によっては通信トラブルが起こる可能性などもあります。

このように、RFIDには大きなメリットと同時にデメリットもあります。ハンディターミナルなどの読み取り性能も向上している昨今は、バーコードや2次元コードと使い分けることにより、安定した運用が実現します。近年は、RFIDの専用タグに加え、バーコードや2次元コードを併載しているケースも見られます。これにより各過程において最適な運用が可能になります。同様に、RFIDリーダライタ機能を持ったハンディターミナルであれば、機器を持ち替えることなく、柔軟かつ効率的な運用が実現します。

下記のページでは、RFIDとバーコード、2次元コードの違いや併用に関して詳しく解説しています。

3. 出荷場・完成品倉庫の概要と課題

出荷先別に仕分けられた製品が配送先や品名、品番、数量について、出荷指示通りにピッキングされたかどうかをピッキングリストや出荷指示書を見ながら確認する作業が出荷検品です。出荷検品は、 1. の入荷検品と同様に目視で行うと一定の確率で誤出荷が生じます。

ハンディターミナルの活用事例

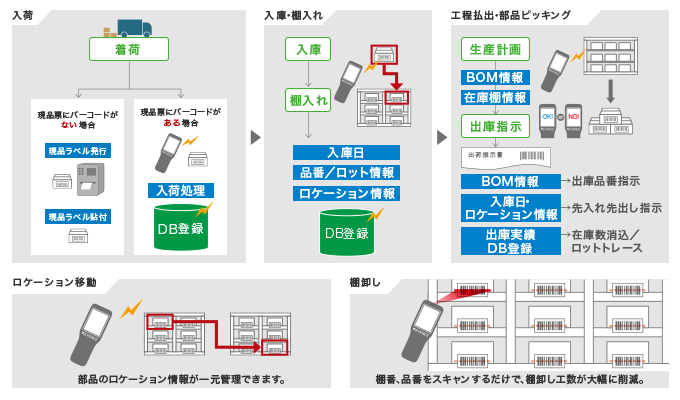

目視からハンディターミナルを用いたバーコード検品にシフトすると照合精度が格段に向上し、客先の信用を失いかねない誤出荷を解消できます。ハンディターミナル導入によるメリットは誤出荷防止だけではありません。システムとの連携により、出荷確認された商品と数量の情報はスキャンと同時にリアルタイムでシステムにフィードバックされるので、常に正確な在庫データが把握できます。

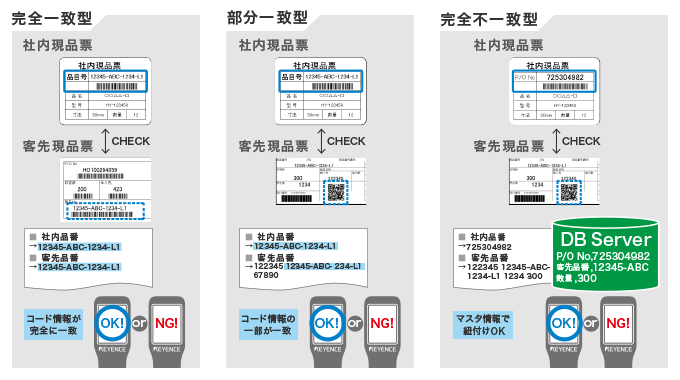

また、出荷時には、社内現品票と客先現品伝票で品番が一部異なる、または完全に異なる場合もあり、間違いが起こりやすく、管理に手間がかかっていました。

ハンディターミナルを使うことで、社内現品票や客先現品票で品番が変わる場合などのケース(完全一致型・部分一致型・完全不一致型)でも、柔軟に対応できます。

コードリーダ導入のメリット

倉庫での入出庫管理などに人員を割いているとコスト負担が大きく、処理できる荷物の量が増加するとコストもさらに増加します。そこで、コンベアライン上にコードリーダを設置して、バーコードや2次元コードを自動で読み取ることにより、コストを飛躍的に削減することができます。

ただし、コードリーダの選定や導入、運用には注意すべき点があります。コードの印字やラベルの状態によっては読み取りエラーが発生する場合があります。また、コードリーダの処理速度によっては、ラインスピードを向上させるとコードを逃したり、読み取りエラーが生じたりします。コード逃しや読み取りエラーの回収や再投入に人員を要すると、結局コスト削減のボトルネックとなります。

下記のページでは、このようにコードリーダがボトルネックとなる課題を洗い出し、解決方法とそれによる倉庫での物流コストの削減方法を紹介しています。