シャルピー衝撃試験による破面の定量評価

衝撃試験は、材料に衝撃が加わったときの靱性(ねばり強さ)や脆性(もろさ)を調べる材料試験です。衝撃試験には、振り子式のシャルピー衝撃試験、アイゾット衝撃試験、引張衝撃試験や落球式の落球(落錘)衝撃試験、デュポン衝撃試験、ダートインパクト試験があります。このうち、工業の分野で使用されるのは、シャルピー衝撃試験またはアイゾット衝撃試験です。

特にシャルピー衝撃試験は原子力発電所の発電装置や、その他の配管など、強い衝撃や高い圧力を受ける部品の材料には欠かせない試験です。

このページでは、シャルピー衝撃試験の方法や試験片の基礎知識、試験結果の評価について説明します。また、試験結果の評価や従来の測定方法の課題とその解決方法についても紹介します。

シャルピー衝撃試験とは

シャルピー衝撃試験とは、振り子式のハンマーにより試験片に衝撃荷重を与えて破壊したときのエネルギーから衝撃値を求め、材料の靱性や脆性を評価する試験です。

ハンマーが試験片を破壊した後、高い角度まで振り上がった場合は、試験片が衝撃を吸収できなかったことを意味します。逆に、ハンマーが低い角度までしか振り上がらない場合、試験片はより多くの衝撃を吸収したということになります。

そして、より多くの衝撃を吸収した試験片の素材の方が、衝撃に対して優秀あると評価します。また、振り上がるハンマーの角度(規定値)が決まっている場合は、試験を実施した際のハンマーの実測角度が規定値以下であることを試験の合否としています。

シャルピー衝撃試験の評価

シャルピー衝撃試験では、ハンマーの持ち上げ角度と試験片を破壊した後、惰性で振り上がった角度を計測します。また、破壊した試験片の破面には、破壊の状況を示す多くの情報が残ることから、これも併せて評価します。

シャルピー衝撃試験の吸収エネルギーの評価

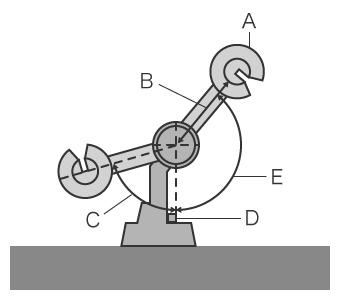

シャルピー衝撃試験では、試験片の破壊に費やしたエネルギーである「吸収エネルギー」を求めます。これは、最初に設定したハンマーの持ち上げ角度と、試験片を破壊した後に反対側に振り上がったハンマーの角度を読み取ることで、求めることができます。以下はシャルピー衝撃試験機の概略図と吸収エネルギーおよびシャルピー衝撃試験強さを求める式です。

- A

- ハンマー

- B

- ハンマーの回転中心から重心までの距離(R)

- C

- 試験片破壊後のハンマーの振り上がり角度(θβ)

- D

- 試験片(b:幅、 h :厚み)

- E

- ハンマーの持ち上げ角度(θα)

<式>

E=WR(cosθβ-cosθα) -L

a=E/bh

- E

- 吸収エネルギー(J)

- a

- シャルピー衝撃値(kg・cm/cm2)

- W

- ハンマーの重量(N)

- R

- ハンマーの回転軸中心から重心までの距離(m)

- θβ

- 試験片破断後のハンマーの振り上がり角度(°)

- θα

- ハンマーの持ち上げ角度(°)

- b

- 試験片の幅(cm)

- h

- 試験片の厚み(cm)

- L

- 摩擦によるエネルギー損失

シャルピー衝撃試験の試験片

シャルピー衝撃試験で使う試験片には、以下のようにJISで規定されたものがあります。素材は、実際に製品に使用する材料から切り出します。向きによって強度が変わる素材の場合、 JISでは切り出す方向も規定しています。

| JIS規格 | 試験片 |

|---|---|

| JIS Z 2242:2018 金属材料のシャルピー衝撃試験方法 |

シャルピー衝撃試験片(Vノッチ・Uノッチ) |

| JIS K 7061 ガラス繊維強化プラスチックのシャルピー衝撃試験方法 |

フラットワイズ衝撃試験片(1号試験片・2号試験片) エッジワイズ衝撃試験片(1号試験片、2号試験片) |

| JIS K 7077 炭素繊維強化プラスチックのシャルピー衝撃試験方法 |

シャルピー衝撃試験片 |

| JIS K 7111-1 プラスチック-シャルピー衝撃特性の求め方 |

シャルピー衝撃試験片 |

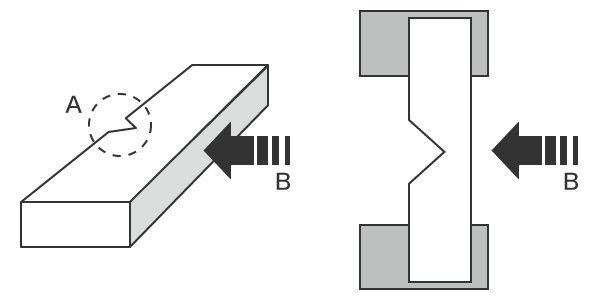

試験片には応力を集中させるための「ノッチ」と呼ばれる切り欠きがあり、ノッチには「Vノッチ」と「Uノッチ」があります。また、試験片には「エッジワイズ衝撃」用と「フラットワイズ衝撃」用があります。エッジワイズ衝撃では試験片の狭い面に衝撃を与え、フラットワイズ衝撃では試験片の広い面に衝撃を与えます。 JISでは、ノッチの大きさや形状、角度や幅、深さについても規定しています。以下は、エッジワイズ衝撃で試験する場合の試験片と打撃方向の例です。

- A

- ノッチ

- B

- 打撃方向(エッジワイズ法)

シャルピー衝撃試験の破面評価

シャルピー衝撃試験で破壊した試験片の破面には、温度による破壊の違いが現れます。この温度の変化による破面の様相の変化を「脆性遷移現象」といいます。破面の様相には、脆性破面と延性破面があります。脆性破面はキラキラとした銀白色で、延性破面には大きな凹凸が発生し変形が大きく、色は暗灰色です。そして、破面に占める脆性破面の割り合を「脆性破面率」、逆に破面面積の100%から脆性破面率を引いた値を「延性破面率」といいます。

たとえば、同じ素材でも低温の場合、試験片はほぼ初期の正方形断面のまま破断します。破面は脆性破面になり、吸収エネルギーは小さくなります。逆に高温では延性破面になり、脆性破面率は小さくなります。そして、吸収エネルギーは大きくなります。

このように、シャルピー衝撃試験による破面には、温度と吸収エネルギーの関係や靱性の変化が表面積や粗さとして現れるため、その定量評価は材料試験において大変重要であるといえます。

シャルピー衝撃試験とアイゾット衝撃試験の違い

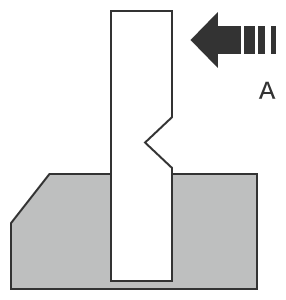

アイゾット衝撃試験は、シャルピー衝撃試験と並んで工業の分野では多く用いられる衝撃試験です。プラスチックの衝撃試験で多く用いられ、単位はJ/mです。しかし、この両者では試験片の固定方法が異なります。シャルピー試験では試験片の左右の端を固定し中央に打撃を与えます。一方のアイゾット衝撃試験では試験片の一端を固定し、もう一端に打撃を与えます。打撃は、シャルピー衝撃試験と同様、ハンマーで与えます。そして、破壊に至った衝撃強さを吸収エネルギーから求めます。吸収エネルギーは、シャルピー衝撃試験と同様、持ち上げたハンマーの角度と、試験片破壊後の惰性で振り上がったハンマーの角度で測定します。アイゾット衝撃強さおよび吸収エネルギーを求める式は、以下の通りです。なお、試験の方法や衝撃強さの求め方などは、JIS K 7111-1やZ 2242などで規定されています。

- A

- 打撃方向

a=E/b

- a

- 打撃強さ(J/m)

- E

- 破断に要したエネルギー(吸収エネルギー)(J)

- b

- 試験片のノッチが入っている側面の幅(m)

また、吸収エネルギーを求める式は、以下の通りです。

E=WR(cosθβ−cosθα)−L

- E

- 吸収エネルギー(J)

- W

- ハンマーの重量(N)

- R

- ハンマーの回転軸中心から重心までの距離(m)

- θβ

- 試験片破断後のハンマーの振り上がり角度(°)

- θα

- ハンマーの持ち上げ角度(°)

- L

- 摩擦によるエネルギー損失

従来の破面測定の課題

これまで、表面積の測定には顕微鏡が使われてきました。しかし、測定に時間がかかり、定量化できないという問題がありました。さらに測定結果の保存やデータ化ができない場合もあるため、破面の評価はきわめて困難とされてきました。

顕微鏡による破面測定課題

顕微鏡は「面」で情報をとらえることができます。ステージの移動量で溝の幅を、ピント合わせの移動量で深さ方向を測ることもできます。また、拡大率も高く、破面の詳細を観察することが可能です。

一方、人が目合わせで測定するため、測定結果に個人差が出たり、そもそも測定機ではないので、測定結果を定量化できなかったり、定量化した測定値の信頼性が低いという不安があります。

破面測定における課題解決方法

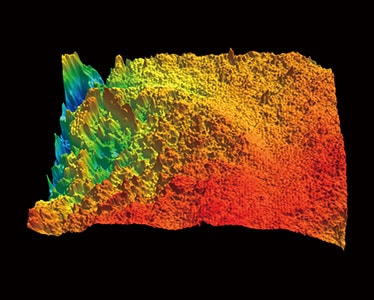

従来の顕微鏡などによる測定では、測定結果がバラつく、測定結果が定量化できないなどの課題がありました。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:最速1秒で定量評価が可能

金属破断面の面積と体積、さらに表面積と断面積の比率を測定することができます。ワンショット最速1秒で測定が完了するので、従来の顕微鏡や測定機では時間を要するため困難だった測定のN数を、大幅に増加することができます。

また、これまで多くの手間と時間を要した、広い面積の最高点や最低点も素早くを測定できます。そして、測定結果はすべてデータ化されるため、後のデータ比較や解析作業の手間も、大きく軽減できます。

メリット2:トレーサビリティに対応した測定システム

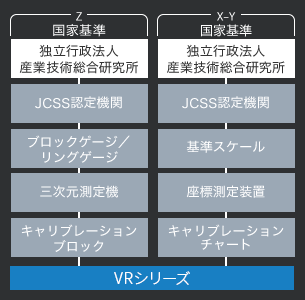

「VRシリーズ」は非接触式の三次元測定機でありながら、国家基準につながるトレーサビリティを確保。測定精度は正確性、繰り返し性の2つの性能保証をしており、安心できる測定結果、信頼性の高い測定結果を得ることができます。また、本体とキャリブレーションボードに証明書を標準添付しています。

このように、「VRシリーズ」はトレーサビリティに基づいた測定システムのため、測定機器として使用できます。

さらに、標準で検査成績書・校正証明書付きのキャリブレーションゲージを添付。ゲージは、JCSS認定事業者の基準スケールにつながります。どなたでも、現地で正確に校正をしていただくことが可能です。

まとめ:測定しづらい破面測定を飛躍的に改善・効率化

「VRシリーズ」なら、従来は測定に時間がかかるためN数に限度があったり、観察しかできなかった破面の状態も、すばやく測定し定量化することが可能です。これにより、より高いレベルでのシャルピー衝撃試験による破面評価を実現することができます。もちろん、アイゾット衝撃試験の破面評価も可能です。

- 面で測定するので、広い面積の測定も簡単に測定可能。破面の表面積や体積、粗さなど、さまざまなパラメータも測定することができます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データとの比較、粗さの分布などを簡単に分析できるため、温度による破面状態の傾向分析、破壊状態の確認などさまざまな用途で活用することができます。