開発リードタイム短縮のためのコンカレントエンジニアリング

商品を市場投入するまでの開発リードタイム短縮が求められる近年、商品開発の現場で『コンカレントエンジニアリング(Concurrent Engineering:CE)』という開発手法に注目が集まっています。そして、コンカレントエンジニアリングにおいて、重要なのがCADやCAM、PDM、PLMなどのITツールの導入です。こちらでは、開発リードタイム短縮を実現するコンカレントエンジニアリングの基本的概念や関連するITツールなどを解説します。

また、コンカレントエンジニアリング実現のためには、図面や検査結果などをデータ化することが必須であり、キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』の活用が効果的です。そこで今回は、従来の開発手法の課題とコンカレントエンジニアリングによる解決法、それを実現するための『VLシリーズ』の活用方法について紹介します。

- コンカレントエンジニアリングとは

- フロントローディングの概念

- コンカレントエンジニアリングのメリット・デメリット

- コンカレントエンジニアリングで必要なツール

- ITツールはリバースエンジニアリングにも役立つ

- 従来の開発プロセスにおける課題

- VLシリーズによる開発リードタイム短縮

- 試作品や製品のデータ化が開発リードタイム短縮に効果を発揮!

コンカレントエンジニアリングとは

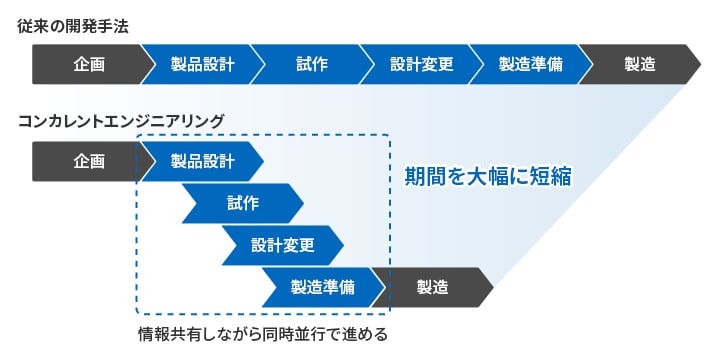

コンカレントエンジニアリング(Concurrent Engineering)とは、製品開発における複数のプロセスを同時並行で進め、開発期間を短縮し、コスト削減を図る開発手法です。また、 Concurrent Engineeringの頭文字を取って『CE』と言われることもあります。

従来の開発手法は、企画や設計などの『上流工程』と、試作や設計などの『下流工程』を段階的にすすめていくもので、水の流れのように進むことから『ウォーターフォール(Water Fall:滝)型開発』と呼ばれています。これに対して、各工程を同時並行で実施し、開発期間を短縮するというのがコンカレントエンジニアリングの基本的な概念です。

また、JIS(日本産業規格)では、コンカレントエンジニアリングを『製品のライフサイクル全体を考慮して,これに関連する工程の統合化を行い,相互に情報交換することによって,同時,並行的に生産活動を実施する技術 』と定義づけています。

コンカレントエンジニアリングの概念は、1980年代にアメリカで生まれ、日本でも大手自動車メーカーを中心に導入が進み、近年では家電や重工業など幅広い製造業に広がっています。一方で中小製造業でも開発・製造プロセスの改善策としてコンカレントエンジニアリングに取り組む企業が増えています。さらにコンカレントエンジニアリングの概念は、ソフトウェア開発の『アジャイル開発』や『リーンソフトウェア開発』にもつながっています。

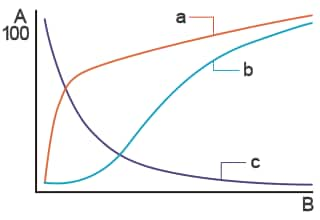

- A

- コスト(%)

- B

- 工程

- a

- コストの決定度

- b

- 発生するコスト

- c

- 変更の容易さ

また、開発コストにおいて、設計初期段階に70%が決まると言われており、商品企画や構想設計は非常に重要なプロセスです。コンカレントエンジニアリングは、その設計初期段階から営業・開発・製造などの各部門のメンバーが意思疎通を図りながら進めることが重要なポイントです。

また、コンカレントエンジニアリングを実現するのは、設計初期段階にリソースを投入し、製品の品質や精度を高める『フロントローディング』という手法への理解も必要です。

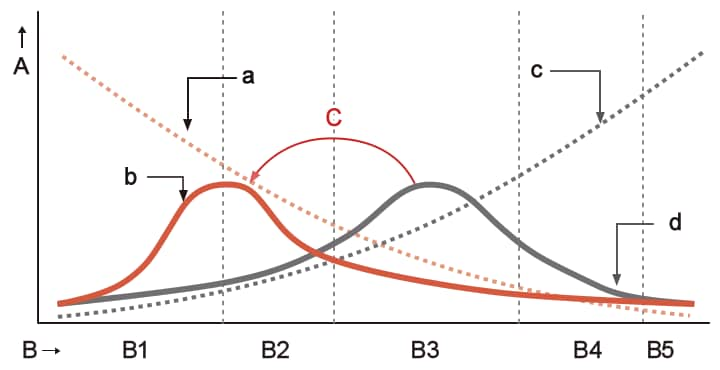

フロントローディングの概念

コンカレントエンジニアリングと関連する手法として『フロントローディング』について説明します。フロントローディングとは、設計初期(=フロント)に負荷をかける(=ローディング)という意味で、設計の初期工程で設計品質を高めるという思想です。

ものづくりでは、不具合が後工程で発生すると、修正や手戻りの手間が増え、納期やコストに影響を及ぼします。商品の市場投入までのリードタイム短縮やコスト削減が重要視される昨今では、後工程の不具合は致命的です。このような問題を未然に防ぎ、開発のリードタイム短縮およびコスト削減を実現する手法として、フロントローディングとコンカレントエンジニアリングは非常に近い思想です。そこで、コンカレントエンジニアリングとセットでフロントローディングの概念についても理解しておきましょう。

- A

- コスト

- B

- プロジェクトの進行

- C

- ピークを前倒しに

- B1

- 企画

- B2

- 基本計画

- B3

- 実施設計

- B4

- 製造

- B5

- 維持管理

- a

- 変更しやすさ

- b

- 理想的設計業務量

- c

- 変更にかかるコスト

- d

- 現状の設計業務量

コンカレントエンジニアリングのメリット・デメリット

コンカレントエンジニアリングは、製品開発過程の初期段階から設計・調達・生産などの製造部門全体がコミュニケーションを図り、設計段階での変更や修正を最小限に抑えられることが最大のメリットです。また、同時並行で進めることで開発期間を短縮し、設計段階で品質や信頼性を高め、生産コストの削減や競争力強化を図ります。こちらでは、コンカレントエンジニアリングのメリットやデメリットについて解説します。

メリット

コンカレントエンジニアリングによって得られるメリットは『納期短縮』『コスト削減』『品質向上』です。

まず、設計や生産などを並行して進めることで開発期間が短縮でき、設計変更などを生産段階で対応でき、開発期間の短縮に加え、後工程での修正などを最小限に抑えることができます。結果として製品リードタイムを短縮でき、市場へ製品投入を最速で行うことが可能です。さらに無駄な設計変更などを未然に防止できるので手戻りが減り、製品開発の効率化につながります。加えて、設計部門と製造部門が連携し、コミュニケーションを取りながら開発を進めるので、製品の品質向上といったメリットも生まれます。

また、短期間で市場投入できるので、変化の激しい現在においては、多品種少量生産への対応、またニーズにあった製品を投入することで顧客満足度向上などにも貢献。これは開発期間の長い、従来型のウォーターフォール型開発では難しいものです。

デメリット

コンカレントエンジニアリングには、多数のメリットがありますが、一方デメリットもあります。その最大の障壁がコミュニケーションの難しさです。

コンカレントエンジニアリングでは、上流工程・下流工程関係なく、同時並行で開発を進めるので、部門間の連携が必要不可欠です。情報共有などのコミュニケーション体制が不十分な状態では、 『納期短縮』『コスト削減』『品質向上』といったメリットを得られないばかりか、開発プロセス全体で混乱が生じます。

とくに製造業では、作業が属人化している場合も多く、ルール策定のほか、 CADやCAM、CAD、PDM、PLMなど、情報共有やコミュニケーションを円滑にする行うITツールなどの導入や活用が課題となっています。

コンカレントエンジニアリングで必要なツール

部門間での情報共有やコミュニケーションが必要不可欠なコンカレントエンジニアリングでは、次のようなITツールの導入が必要不可欠です。とくに近年ではグローバル化も進んでおり、海外も含めた拠点と円滑なコミュニケーションが求められます。こちらでは、コンカレントエンジニアリングはもちろん、フロントローディングでも欠かせないITツールを紹介します。

- CAD(Computer Aided Design)

CADとは、『Computer Aided Design/コンピュータ支援設計』の略で、コンピュータ支援による設計を指します。また、コンピュータ上で設計や製図を行うツールの総称としても使われています。

CADには、2次元の平面図面を作成する『2D CAD』と、複雑な形状を可視化できる立体像のモデリングを行う『3D CAD』に大別されます。ともに従来の紙による製図とは異なり、データ化によって管理・共有・修正・転用などが簡単に行えることがメリットです。コンカレントエンジニアリングでは、部門間でのデータ共有のため、CADによるデータ化が必須項目となります。

- CAM(Computer Aided Manufacturing)

CAMとは、『Computer Aided Manufacturing/コンピュータ支援製造』の略で、コンピュータ支援による製造を指します。また、CADと同様にコンピューター支援による製造を行うツールの総称としても使われます。

具体的には、製品や部品などを製造・加工するとき、CADで作成した図面をもとに、工作機械の加工に必要なNC(数値制御)プログラムなどを作成するツールです。CADで作成した設計データを出力し、CAMで製造を行う機能をまとめた『CADCAM』と呼ばれるツールが一般的になっています。

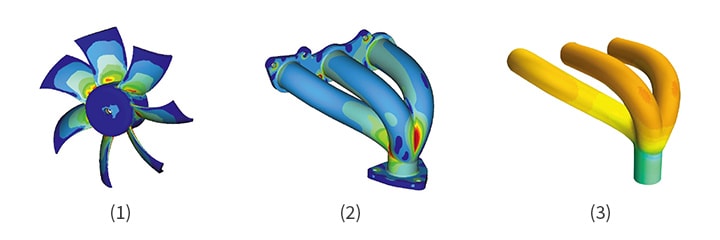

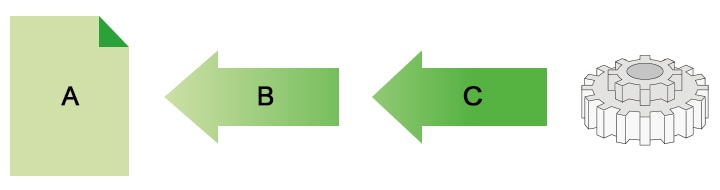

- CAE(Computer Aided Engineering)

CAEとは、『 Computer Aided Engineering/コンピュータ支援解析』の略で、コンピュータ上で構造解析や機構解析、熱流体解析などのシミュレーションや解析を行うことを指します。また、それら解析を行うソフトウェアウェアの総称としても使われています。

具体的には、CADで制作したデータをもとに、応力や温度、電磁波、振動などの目には見えない物理現象をシミュレーションし、データを可視化することで製品の性能や安全性などを評価します。CAEの利点は、試作品を作らず、コンピュータ上で評価が行えるので、時間とコストを削減しながら検証ができ、そのデータをコミュニケーションツールとして活用できることです。ただし、すべてをCAEに頼るのではなく、試作品を作ることも必要です。

- (1)ファン応力解析例

- (2)マニホールド応力解析例

- (3)マニホールド流体解析例

ITツールはリバースエンジニアリングにも役立つ

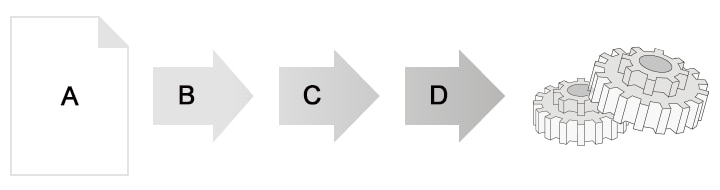

コンカレントエンジニアリング実現に必要なITツールを紹介しましたが、CADやCAMなどは『リバースエンジニアリング』でも役立ちます。一般的な製品開発は、要求に応じて設計図を作成し、解析や試作をしたのちに生産を行いますが、リバースエンジニアリングは逆に製品や部品を測定して図面を作成します。このように書くと製品のコピーのようにも感じますが、既存の製品を分解または解析することで、その仕組や仕様、構成部品、技術、設計などを明らかにし、製造方法や動作原理を知ることがリバースエンジニアリングの本質です。そこから改良などを加えて品質を高め、設計工数を削減し、開発コストを短縮し、迅速に市場投入を図ることが大きな目的となります。そのほか、すでに図面のない古い製品の復元などにも使われている開発手法です。

このリバースエンジニアリングにおいてもCADやCAM、CAEは欠かせないものです。加えて、製品の形状を把握するために各種測定機、また3Dスキャナのような機器が必要になります。

- A

- CADデータ設計書

- B

- 解析

- C

- 試作

- D

- 生産

- A

- CADデータ設計書

- B

- 解析・データ処理

- C

- 形状測定

従来の開発プロセスにおける課題

ここからは従来のウォーターフォール型開発における課題についてまとめています。

開発リードタイムの長期化

従来のウォーターフォール型開発では、企画・設計・試作を経てから製造部門の出番になるので、開発リードタイムが長くなり、市場投入が遅れるという大きな課題がありました。さらに開発リードタイムが長期化すれば、開発コストも膨れ上がります。最初でも述べたように、開発コストは設計初期段階に70%が決まると言われています。開発リードタイムの長期化を防ぐには、リバースエンジニアリングを活用することも効果的な1つの手段です。

製造現場での不具合による遅延

製造段階で不具合があった場合、仕様変更や金型修正などの手戻りが発生し、大きなコストと工数がかかってしまいます。さらに仕様変更や金型修正が発生すれば、納期も伸びてしまい、市場投入が遅れる事態にもなりかねません。たとえば、CAEを取り入れて事前に試験を繰り返したり、3Dプリンタを使って試作品を早い段階から作ったりする開発プロセスの導入なども効果的な対策といえるでしょう。

VLシリーズによる開発リードタイム短縮

コンカレントエンジニアリングでは、フロントローディングやリバースエンジニアリングの考え方を取り入れ、開発リードタイムの短縮が可能です。そこで重要なのがCADデータです。リバースエンジニアリングでは、実物からCADへデータ化することが必須ですし、CAMやCAEを活用するためにはCADが必要可決です。そこで活躍するのがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』です。

ここからは、コンカレントエンジニアリング実現のために、『VLシリーズ』を導入するメリットについて紹介します。

メリット1:リバースエンジニアリングによる開発リードタイム短縮

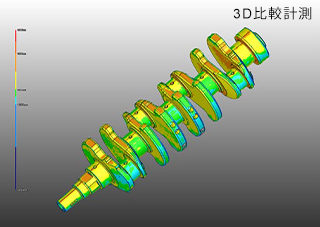

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』の特徴は、対象物をステージ上に置き、ワンショット最速8秒で360°スキャンできることです。高速かつ高精度で製品を捉え、CADデータの作成も手軽に行えます。効率的に測定作業ができ、すぐにデジタルデータ化ができるのでリバースエンジニアリングで力を発揮します。

従来であれば、製品を分解し、各部を計測し、図面化する必要がありましたが、『VLシリーズ』なら大幅に作業を軽減可能です。リバースエンジニアリングがより手軽になり、開発リードタイムの大幅な短縮に効果を発揮します。

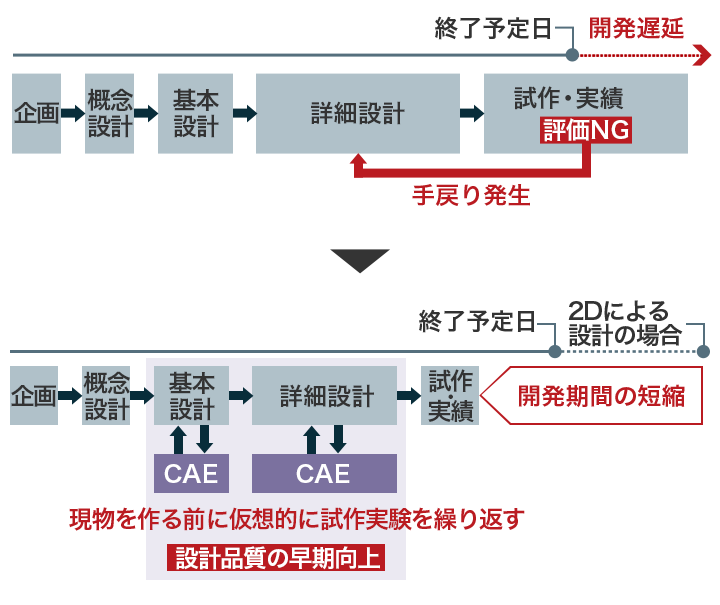

メリット2:3Dプリンタと連携、試作の時間を大幅に短縮

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』は、試作品や製品を3Dスキャンし、3Dプリンティングに最適化されたSTLデータを出力。そのデータを3Dプリンタに取り込んで造形できます。さらに、その後に形状を修正することができ、プロセスの改善につながります。

コンカレントエンジニアリングでは、設計段階でのプレビューが非常に重要です。そのためには試作も必要ですが、『VLシリーズ』と3Dプリンタを活用すれば、試作にかかる時間と費用も大幅に削減可能。結果として開発リードタイムの短縮につながります。

メリット3:手軽にCAD化、CAE解析にも活用できる

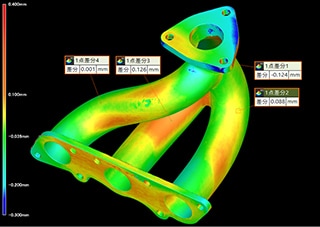

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』でスキャンすれば、手軽に試作品などをCAD化できます。そのデータはCAE解析にも使えるので、検証なども簡単にでき、事前に不具合を防止できます。スキャンしたデータと基準データを重ね合わせ、製品が交差内に収まっているのかを可視化でき、十分に評価したあとに生産工程に移れるので、手戻りの防止などに役立ちます。

また、カンパニーライセンスによる、開発・設計・品証・製造が同一ソフトにてデータのやり取りも可能で、情報共通がしやすい点もコンカレントエンジニアリング実現に効果的です。開発・設計段階の試作品のデータを製造工程の担当者に共有し、事前にフィードバックを受けて修正することで、後工程での修正といった手戻りも防げます。

試作品や製品のデータ化が開発リードタイム短縮に効果を発揮!

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』があれば、試作品や製品のデータ化が容易になり、コンカレントエンジニアリングで課題だった情報共有やフィードバックが効率的に行なえます。結果として開発リードタイムの短縮に効果的です。

- ワンショット最速8秒、360°スキャンで試作品や製品を一瞬でデータ化できます。

- スキャンしたデータを部門間で共有すれば同時並行での検証や作業も容易になります。

- 複雑な形状や自由形状も簡単に測定でき、製品を選ばずに活用できます。

- 交差との比較などもカラーマップ表示でき、設計者以外でもわかりやすくなっています。

- 3Dプリンタと連携すれば、試作品検証の時間とコストも大幅に削減できます。

情報共有やコミュニケーション、またCADデータ化など、課題も多いコンカレントエンジニアリング。キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』を活用すれば、このような課題も解決でき、開発リードタイムの短縮に効果的です。