絞り加工品の厚みを測定する方法

絞り加工は、金属製のコップやケース、台所のシンクなどを製造するプレス加工法です。プレス加工の中では最も難易度が高いといわれており、加工中は応力や摩擦などにより、厚みの誤差や割れなどの不良が発生しやすい加工法でもあります。このため、加工後のワークの厚みの測定や割れ・しわなどの欠陥のチェックは欠かせません。

そこで、ここでは主な絞り加工の種類と絞り加工品の欠陥の種類などを説明。さらに、従来の測定方法の課題と解決へのソリューションを紹介します。

絞り加工とは

絞り加工は、金属の板を成形するプレス加工の一種で、成形される製品は1枚の板(ブランク材)からできており、継ぎ目がなく底つきの容器状です。

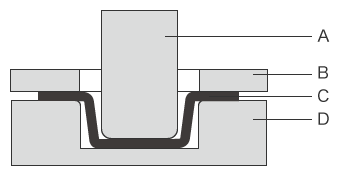

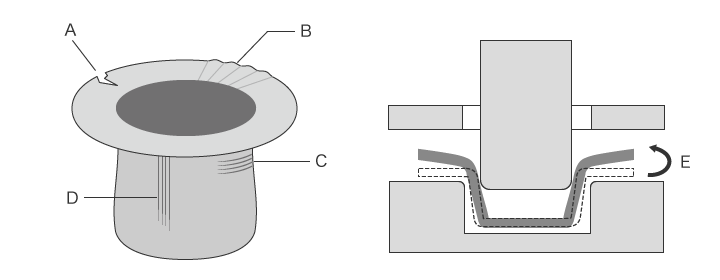

ダイとブランクホルダーで挟んだブランク材に「パンチ」といわれる金型を押し込むことで、カップ状や箱形に成形します。このとき、押し込む深さがパンチの半径を超える加工を「深絞り」といい、ブランク材の材質や厚みなどにより1回の押し込みで加工が不可能な場合は、複数回に分けて押し込みます。

絞り加工は、削る・叩くといった加工が必要な切削加工や鍛造加工などに比べて、少ない工数で複雑形状の製品を作ることができるというメリットがあります。

- A

- パンチ

- B

- ブランクホルダー(しわ押さえ)

- C

- ブランク材

- D

- ダイ

絞り加工機の加圧方式

絞り加工機は、機械プレス機と液圧プレス機の2種類に大別できます。機械プレス機はモーターの回転力を機械的にパンチに伝え、圧力をかけるプレス機です。液圧プレス機は油圧でパンチをスライドさせ、圧力をかけるプレス機です。

機械プレス機は加工速度が速く、メンテナンス性に優れます。ただし、パンチの可動量が決まっており、加圧調整もできないため、深絞り加工には適していません。一方、液圧プレス機は加圧調整が可能で、機械プレス機に比べて長いストロークや加工速度の調整が容易です。また、過負荷を生じないなどの特徴があります。ただし、油圧の調整や油圧漏れなどが発生しないように、定期的なメンテナンスが必要です。

絞り加工の多くは機械プレス機で行われ、機械プレス機ではできない絞り加工は液圧プレス機で行われています。また、近年では高精度な加圧調整が可能で、フリーモーションなサーボモーターを搭載したプレス機も開発されています。

絞り加工の種類

絞り加工には、円筒絞り・角筒絞り・異形絞りなどの加工法があり、さらに複雑な形状を加工する絞り加工もあります。ここでは、代表的な3種類の加工法について説明します。

円筒絞り

円筒絞りは、ブランク材を円筒状に成形する加工です。最も基本的な絞り加工で、成形品はカップやボウルのような形状になります。

角筒絞り

角筒絞り加工は、ブランク材を角筒状に成形する加工です。成形品は、四角の容器やケースのような形状になります。成形品の角の部分に、割れやしわが発生しやすくなります。

異形絞り

異形絞り加工は、複雑な形状を成形する絞り加工です。円筒や角筒でない燃料タンクやカバー、面の強度を高めるためのリブも異形絞り加工によって実現されます。

絞り加工の不良

プレス加工で発生する不良の種類と現象について説明します。プレス加工の不良には多くの種類がありますが、ここでは下図に示す代表的な不良に絞って説明します。

- A

- 割れ

- B

- フランジしわ

- C

- しわ・ショックライン

- D

- かじり

- E

- スプリングバック

割れ

成形するとブランク材が硬化し脆性化します。脆性化した部分には残留応力や引張と圧縮のアンバランスが生じ、割れが発生します。

- ウォールブレイク:

- 壁割れ不良現象の一種です。薄板を深絞り加工したときに、角の立壁に発生する壁割れ破断のことです。

- 底抜け:

- パンチのR部に力が集中し、接触面積の小さな部分が割れる現象です。

- フランジ割れ:

- ダイの肩部の変形抵抗がブランク材の降伏点を超えて発生する割れです。

- ボディー割れ:

- テーパー絞り加工や半球絞り加工で、ブランク材を固定する力が強すぎた場合に発生します。

- 置き割れ:

- 加工後、数日を経て発生する割れです。加工によって材料が硬化し、脆性が増した部分に残留応力が作用して発生します。ブランク材の小さなひびが原因になることもあり、ステンレスや黄銅の加工で多く見られます。

しわ

成形時に発生するブランク材への引張力と圧縮力によって発生する不良です。

- 口辺しわ・側壁しわ:

- 口辺しわは、ダイR部に発生するしわです。また、側壁しわは、ダイR部の下から側壁にかけて発生するしわです。これらの不良は、絞りのクリアランスが大き過ぎる場合に発生します。

- ボディーしわ:

- テーパー絞りや半球絞りで発生する不良です。ダイR部とパンチR部にブランク材の拘束が働かない部分がある場合に発生します。

- フランジしわ:

- フランジ部に発生する不良です。ブランク材の固定が不十分である場合に発生します。

ショックライン

成形の初期段階にブランクホルダーで保持したブランク材に張力がかかることで、ダイスR部に発生する板厚の減少キズのことです。

かじり

ダイと材料の間で加工油の油膜が破れ、ダイやパンチとブランク材が接することで発生する深いキズです。かじりは流れ方向に線状に発生し、加工が進むにつれて大きくなります。

スプリングバック

スプリングバックとは、成形品内部に存在する残留応力により、成形後のワークが少しだけ元の形状に戻る現象のことです。スプリングバックが発生すると、以下のような不良が発生します。

- 角度変化:

- 板厚方向の応力差により、曲げ部分の角度が変化する不良です。

- 壁反り:

- 長手方向の応力差により、壁面が反る不良です。

- ねじれ:

- 板厚方向の応力差と、面内方向への応力が原因で全体がねじれる不良です。

- 稜線反り:

- 板厚方向の応力差により、曲げ稜線が反る不良です。

従来の絞り加工の厚みの測定の課題

絞り加工品の厚みが狙い通りの寸法(公差内)・形状が得られていることの確認は非常に重要です。特に、全体の肉厚や凹んでいる箇所の最小厚みは製品の強度に影響するため、高精度かつ定量的な3D形状の測定が求められます。

従来は、三次元測定機やノギスなどを使って測定していましたが、三次元測定機で正確に測定するには難易度が高く、ノギスでは測定者によってバラつきが出るなど、さまざまな課題がありました。

三次元測定機での測定の課題

一般に、三次元測定機で絞り加工品の厚みを測定するには、対象物の測定したい箇所の両面にプローブ先端の接触子を当てます。

このとき、正確に決められたポイントに接触子を当てます。また、測定範囲が広い場合、測定ポイントを増やすことで、より多くの箇所の測定値を取得し、測定精度を向上させることができます。

しかし、絞り加工品の厚み測定においては、下記のような課題がありました。

- 全体の肉厚や最小厚みを把握するには、多くのポイントを測定する必要があるため、時間を要してしまううえ、全体の詳細な形状を把握することはできません。

- CADデータと測定対象物の位置合わせが難しく、設計値・公差の入力作業が必要になるなど、CAD比較の際に手間と時間がかかります。

- 良品判定については、測定結果(公差)に対する良否判定のみで、良品と不良品の差分を形状比較することはできません。

ノギス・マイクロメータでの測定の課題

ノギスやマイクロメータなどのハンドツールは、非常に手軽に測定が可能です。しかし、測定誤差の発生や測定値がバラつく要因が複数あります。

ハンドツールは、手で測定箇所に押し当てる力(測定力)や測る箇所のバラつきなど、人によって測定する際のさじ加減が異なります。その結果、測定値にバラつきが発生し、定量的な測定が困難となります。また、検査する面積が広い場合は多くの点を測定しなければならず時間ががかり、場合によってはサンプルを切断しなければなりません。さらに、複雑形状の場合は測定自体が不可能でした。

絞り加工したプレス加工品の測定課題解決方法

従来から使用されている測定機の課題を見直すと、ある共通点がわかります。それは、立体的な対象物・測定箇所に対して、点や線で接触しながら測定しているということです。

こうした測定の課題を解決すべく、キーエンスでは3Dスキャナ型三次元測定機「VLシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。ステージ上の対象物を瞬時に3Dスキャンして3次元形状を高精度に測定することができます。そのため、測定結果がバラつくことなく、簡単に定量的な測定を実施することが可能です。具体的なメリットを下記に挙げます。

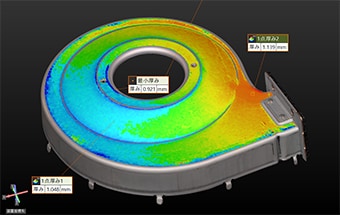

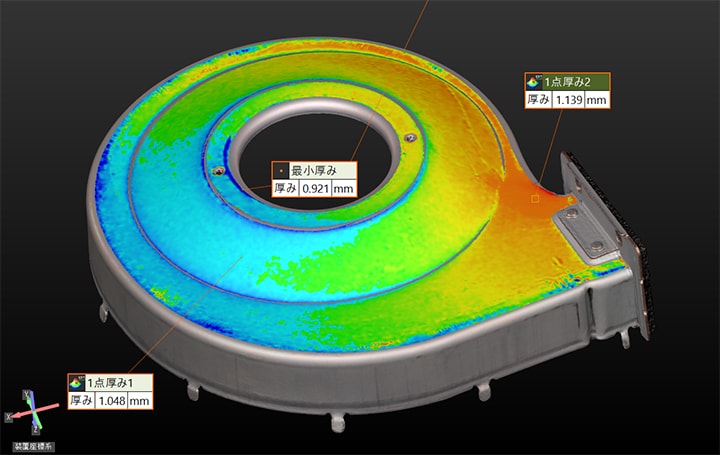

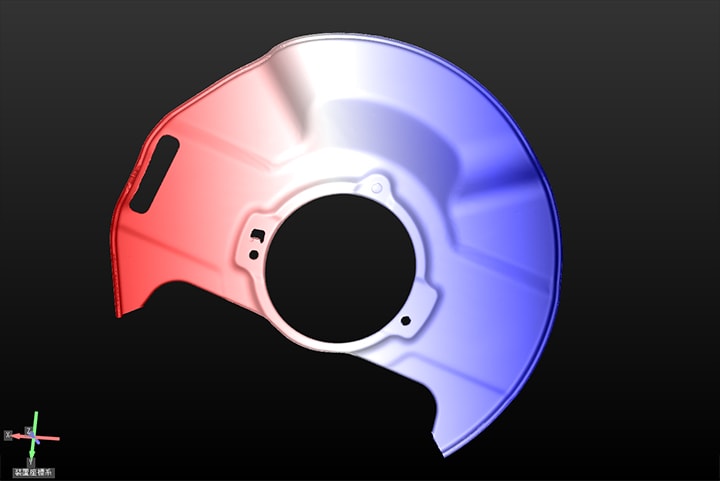

メリット1:厚みの測定が簡単

指定した箇所の厚みを自動計算し、差分をカラー表示することが可能です。3色カラー表示でしきい値を設定して検査時のOK/NG判定や、良品と不良品の形状を比較することができます。また、グラデーション表示で試作時の設計データと比較することで厚みの傾向を分析でき、板厚減少や厚み分布の解析が容易に行えます。

メリット2:面で3D形状をスキャン。切断不要で厚みが一目瞭然

異形絞りで加工した複雑な形状のワークを三次元測定機やノギスで測定すると、多くのポイントを測定しなければならないため、長い時間を必要としました。また、点で測定するため、3D形状を測定することは困難でした。

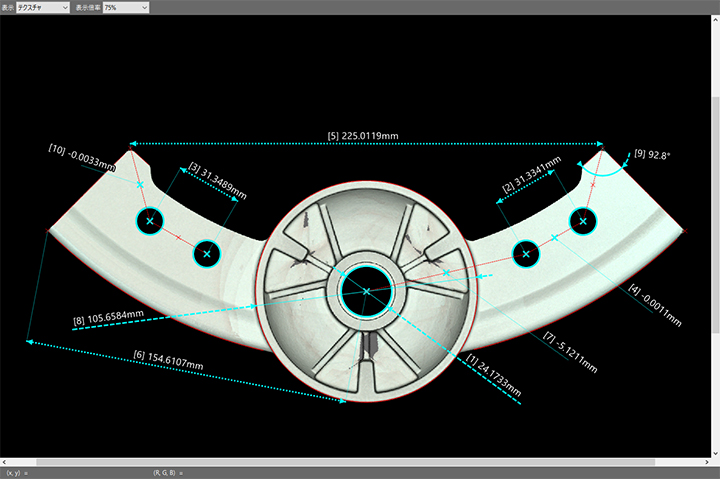

「VLシリーズ」であれば、ステージ上に対象物を置いて、スキャンするだけ。非接触かつ位置決め不要で、対象物全体の3D形状を面で捉えます。対象物全体の表示や任意の箇所のプロファイル測定も可能なため、形状不良箇所とその詳しい数値などを可視化して把握することができます。

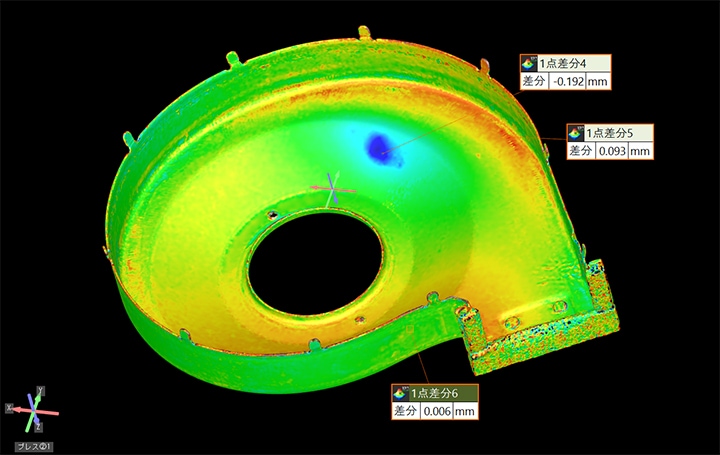

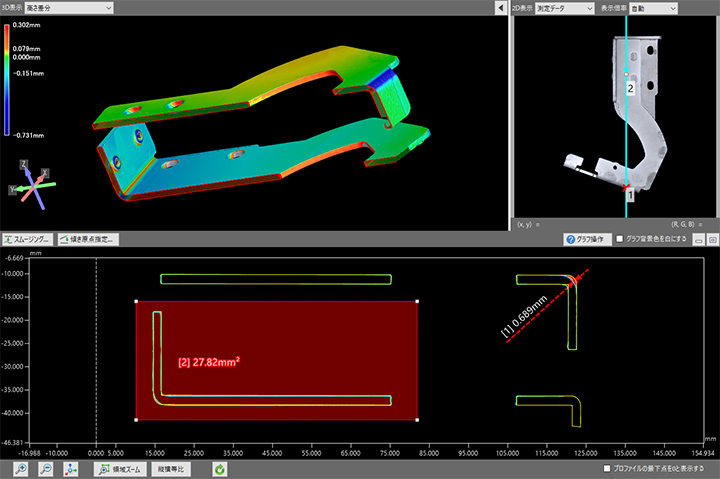

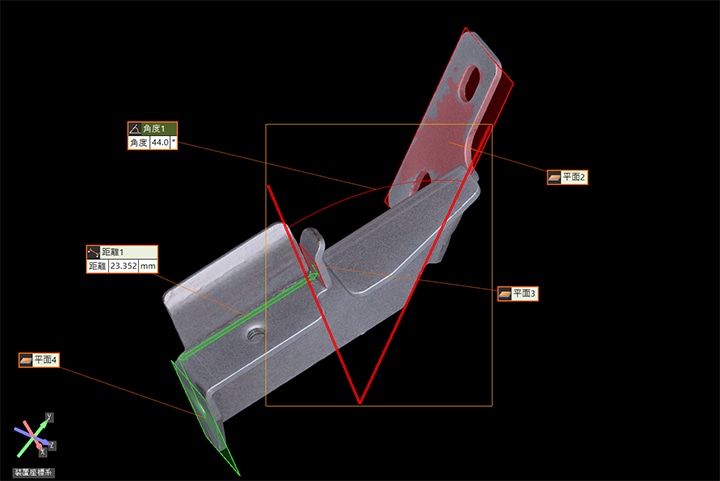

また、「VLシリーズ」は、3D-CADデータと取得したデータを比較した状態のまま、ワークを切断することなく断面を計測することが可能です。取得した3Dデータから厚みの状態をカラーで見える化。非接触で厚み測定が簡単にできます。切断したプロファイルのズレを見ることで、早期にスプリングバックなどの欠陥を発見し、加圧調整などの対策をとることが可能です。

メリット3:3D-CADデータとの差分をカラーで見える化

設計した3D-CADデータと取得したデータを照合、差分をカラーで表示することで、ワークの設計に対する仕上がりを見える化できます。これにより、製品の形状解析にかかる工数を大幅に削減することが可能です。

また、あらゆる方向に回転できる3Dデータから測定したい方向を指定し、2次元測定することが可能。エッジ形状での測定のみならず、立体形状を2次元に投影した測定や、基準からの高さ測定など、通常の2次元情報のみではできなかった測定ができます。

(自動車ブレーキ部品)

まとめ:絞り加工品の厚み測定を飛躍的に改善・効率化

「VLシリーズ」なら、高速3Dスキャンにより非接触で絞り加工品の正確な3D形状を瞬時に測定可能です。

- 位置決め不要。対象物をステージに置いてワンクリックするだけの簡単操作で測定が完了します。

- 面で捉えるため、対象物全体において欠陥のある箇所の把握、そして任意の箇所のプロファイル測定が可能です。

- 3D-CADデータと取得データの比較測定、3Dデータからの2次元測定が可能です。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、プレス欠陥の対策がスムーズ。

- 複数の測定データに平面度の公差などの一括設定が可能。また、OK/NG品の判別や、取得データを共有し、NG品の解析を素早く実施することができます。

「VLシリーズ」は、絞り加工の厚み測定から不良解析や不良対策まで、絞り加工品に欠かせない業務の飛躍的な効率化を実現します。