自由曲面の切削加工品を高精度測定する方法

インペラやプロペラなどに代表される自由曲面を持つ部品は、高度な機械制御が必要な多軸マシニングセンタで加工します。これらの部品の多くは薄物であるため加工変形しやすく、変形は組み付けられる機器の性能に直結するため、厳格な寸法測定が欠かせません。

ここでは、自由曲面や自由曲面加工に用いる加工機、加工変形の種類といった基礎知識を説明。さらに、精度を維持し不良品の発生と流出を防ぐための検査・解析について、従来の測定方法の課題とその解決方法について紹介します。

自由曲面加工とは

自由曲面とは、球体や立方体・円柱・円筒などの単純な数式で表せない曲面のことです。自由曲面は、複数の交点と曲率を空間に設定し、高次方程式で交点を補完して表現します。自由曲面を持つ部品には、ポンプや過給機などに使用されるインペラや飛行機のプロペラがあります。また、歯車にもヘリカルギヤやスパイラルギヤには自由曲面で構成された歯面を持つものがあります。

自由曲面を持つ部品の加工は多次元の制御が必要であるため、NCプログラムは複雑です。また、加工精度も汎用のマシニングセンタでは不足であり、さらに精密な制御が必要とされるため、高精度な5軸加工機が用いられています。

5軸加工機とは

5軸加工機は、直線軸である左右、前後、上下の3軸に、2軸の回転傾斜軸を足したマシニングセンタです。3軸加工機に対し、特殊工具や専用治具が不要であるため、加工コストの削減や加工品質・精度の向上・加工時間の短縮や段取り替えの削減など以外に、自由度の高い切削が可能であるといったメリットがあります。

ここでは3軸加工機と5軸加工機の違いや同時5軸加工機の構造と加工原理、さらに同時5軸加工機を導入・運用するにあたっての注意点について説明します。

3軸加工機と5軸加工機の違い

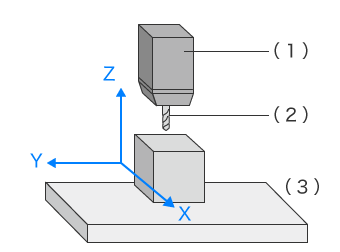

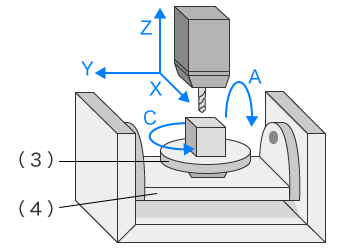

従来の3軸加工機の内部エリアは、ワークを固定するテーブルと主軸で構成されています。主軸は、ワークに対して左右(X軸)・前後(Y軸)・上下(Z軸)の方向に動いてワークを加工します。

一方、5軸加工機はX・Y・Zに回転傾斜軸の2軸を加えた構造になっています。回転傾斜軸はワークを取り付けるテーブルが回転し、

X軸を中心にワークが回転するA軸と、Z軸を中心にワークが回転するC軸があります。この構造により、テーブルに取り付けたワークを取りはずすことなく、底面以外の面を加工することができます。

これにより、5軸加工機はワークの取り付け角度を変更する作業を削減し、特殊工具を使用することなく自由曲面のような複雑な形状の加工を実現します。また、ワークを自由に動かすことで工具の突き出し量を最小限にすることができるため、加工圧でエンドミルなどの工具が変形し、加工精度が低下するといったトラブルを防ぐことができます。

- (1)主軸

- (2)エンドミル

- (3)テーブル

- (4)クレードル

同時5軸加工機とは

同時5軸加工機は主軸と回転軸のすべてを同時に動作させて加工します。一般的な5軸加工機は、たとえばA軸・C軸を決まった角度に傾けておいて切削し、また角度を変えて切削するといった手順で加工します。主軸の動作中、A軸・C軸は回転を停止します。これを「割り出し5軸加工」といいます。

一方、同時5軸加工機は5軸同時に動作させて加工するため、5軸加工機では不可能な、滑らかな自由曲面の加工が可能になります。インペラブレードやブリスク、レシプロエンジンの吸気・排気ポートなどは、同時5軸加工機でなければ加工できません。

5軸加工機の注意点

従来の3軸加工機に対し、多くのメリットを持つ5軸加工機ですが、導入・運用にあたっては以下の点で注意が必要です。

- 導入のコスト:

- 高性能・多機能であるため、3軸加工機に比べて高価です。また、3D CAD/CAMは必須でありNCプログラムも複雑になるため、これらの導入コストもデメリットとして挙げられます。

- 加工精度:

- 軸の動作精度が3軸加工機と同じであれば、多軸であるため加工精度が落ちます。また、機構が複雑であり可動部分が多いため装置各部で十分な剛性が得られず、これが加工精度低下の原因になる場合があります。

- 段取り替え工数:

- 1度設定すると、高速かつ高精度で加工する5軸加工機ですが、新しいワークを加工する場合の準備には、NCプログラムの開発や各軸の設定などに多くの工数を要します。

加工変形の種類と対策

薄物や微細なワークでは、切削加工機が正しく決められた精度で加工していても、反りやひずみなどの変形が発生し、加工誤差の原因になります。このような場合は、変形しにくいように設計を変更したり、あらかじめ変形を考慮した加工などが必要になります。ここでは、加工時に生じる変形の原因を紹介します。

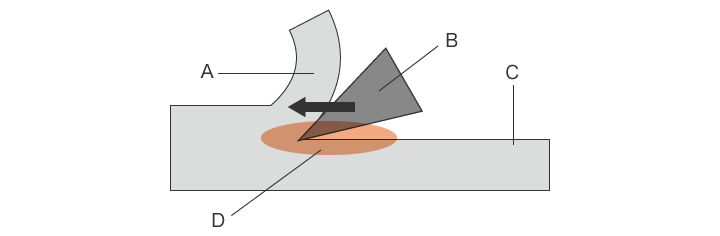

クランプ力や加工圧などによる変形と対策

加工の際にワークを固定する力を「クランプ力」、切削など加工によりワークにかかる力を「加工圧」といい、これらが変形の原因になる場合があります。

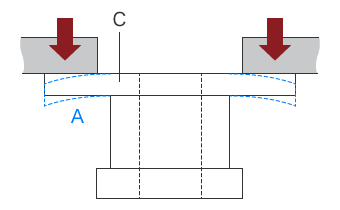

- ・クランプ力

-

クランプ力による変形は、ワークを固定するための締付力がワークを固定する部分の強度より大きい場合に発生します。

これを防ぐには、ワークを固定する位置や向きの変更が最も有効です。しかし、これを変更できない場合は、変形しやすい部分を固定補助部品で固定することで変形を防ぐことができます。

- A

- 変形

- B

- 固定補助部品

- C

- ワーク

- ➡

- クランプ力

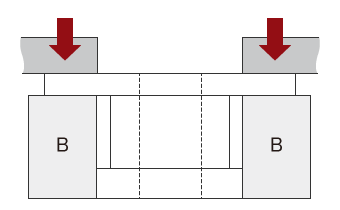

- ・加工圧

-

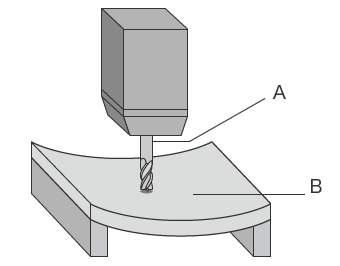

- A

- 切削工具

- B

- 加工圧による変形

加工圧による変形は、切削工具がワークを加工するときの力で発生します。これを防ぐには、変形する部分の肉厚を厚くする・切削量を減らす・材料の硬度を下げるなどのワークの形状を変更する対策が効果的です。しかし、仕様や機能の関係でこれを変更できない場合は、「反り取り」といわれる余肉を付けて粗加工した後に仕上げの加工を行う方法で変形を防ぎます。

切削熱(加工熱)による変形と対策

切削熱は、切削時に切削工具とワークの加工面の摩擦により発生する熱であり、600℃~1,000℃に達するといわれています。特にワークがステンレスのように熱伝導性が低い材質の場合は、切削工具とワークの間に発生する熱が逃げないため大きな切削熱が発生します。切削熱が発生すると、ワークが膨張します。ワークが膨張すると、設定より切り込み深さが大きくなり設計通りの寸法に仕上がりません。これを防ぐには、切削油の変更・放電加工など変形が少ない加工の併用・ワークの材料の変更などの対策が有効です。

- A

- 切りくず

- B

- 切削工具

- C

- 加工面

- D

- 発熱部

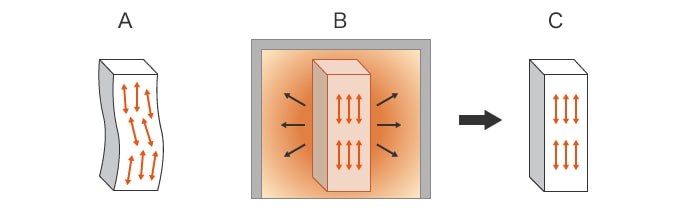

残留応力による変形と対策

ワークからクランプ力や加工圧などの外力を取り除いた後もワーク内部に残る応力を残留応力といいます。本来、物体の内側から外側への力と、外側から内側への力はバランスが取れています。しかし、切削時の加工圧や切削熱によりこのバランスが崩れると、反りやひずみの原因になります。特に、薄物加工では反り、硬い材質の加工では反りやひずみが発生しやすい傾向にあります。また、クランプで固定しているときの形状に異常がなくても、クランプをはずすと変形する場合もあります。これを防ぐには、「焼きなまし」といわれるアニール処理を行います。金属の切削加工では、アニール処理は加工前に行います。これにより、加工材を軟らかくして加工しやすくしたり、硬さを均一にすることで加工ムラを防いだり、ワークの硬さのばらつきを押さえることができます。

- A:未処理 残留応力によって変形や割れなどが発生しやすい状態。

- B:アニール処理中 アニール炉で加熱し、分子運動で残留応力を解放・除去します。

- C:アニール処理後 残留応力の除去により、加工後の変形を防ぐことができます。

従来の自由曲面測定の課題

インペラブレードやスパイラルギヤの歯面に代表される自由曲面が、狙い通りの寸法・形状になっているかの確認は非常に重要です。特に、断面形状は強度や性能に大きく影響するため、高精度かつ定量的な3D形状の測定が求められます。

従来は、三次元測定機やノギスなどを使って測定していましたが、三次元測定機で正確に測定するには難易度が高く、ノギスでは測定者によってバラつきが出るなど、さまざまな課題がありました。また、加工の不具合が発生した場合の問題の特定や解決に、多くの時間を要しました。

三次元測定機での測定の課題

一般に、三次元測定機で自由曲面を測定するには、対象物の測定したい箇所にプローブ先端の接触子を当てます。接触子は、決められたポイントに正確に当てなければなりません。

また、測定範囲が広い場合、測定ポイントを増やすことで、より多くの箇所の測定値を取得し、測定精度を向上させることができます。

しかし、自由曲面の測定においては、下記のような課題がありました。

- インペラブレードの肉厚や最小厚み、歯車の歯面の形状を測定するには、多くのポイントを測定する必要があるため、多くの時間を要してしまううえ、全体の詳細な形状を把握することはできません。

- CADデータと測定対象物の位置合わせが難しく、設計値や公差の入力作業が必要になるなど、CAD比較の際に手間と時間がかかります。

- 輪郭などは、ならい測定による計測なので全体形状の把握が困難です。

歯厚ノギス・歯厚マイクロメータでの測定の課題

歯厚ノギスや歯厚マイクロメータなどのハンドツールでは、「オーバーピン法」といわれる測定方法で歯厚を測定します。

しかし、これらのハンドツールは、手で測定箇所に押し当てる力(測定力)や測る箇所のバラつきなど、人によって測定する際のさじ加減が異なります。その結果、測定値にバラつきが発生し、定量的な測定が困難となります。

また、断面を測定するにはサンプルを切断しなければならず、点での測定による断面形状の把握は不可能でした。

自由曲面の測定課題解決方法

従来から使用されている測定機の課題を見直すと、ある共通点がわかります。それは、立体的かつ複雑形状な対象物・測定箇所に対して、点や線で接触しながら測定しているということです。

こうした測定の課題を解決すべく、キーエンスでは3Dスキャナ型三次元測定機「VLシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。ステージ上の対象物を瞬時に3Dスキャンして3D形状を高精度に測定することができます。そのため、測定結果がバラつくことなく、簡単に定量的な測定を実施することが可能です。具体的なメリットを下記に挙げます。

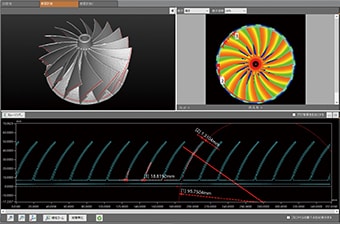

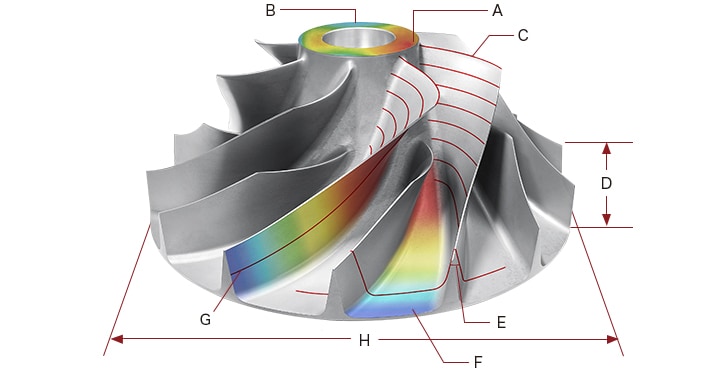

メリット1:3D-CADデータとの差分をカラーで見える化

設計した3D-CADデータと取得したデータを照合、差分をカラーで表示することで、ワークの設計に対する仕上がりを見える化できます。これにより、製品の形状解析にかかる工数を大幅に削減することが可能です。

あらゆる方向に回転できる3Dデータから、インペラブレードの間隔やR形状など任意の箇所を指定の方法で計測できます。また、縦/横からの断面測定ができ、ワークを破壊する必要もありません。

全体形状の把握から指定箇所の寸法測定まで、簡単なクリック操作で実現できるため、測定者の技量に左右されない定量的な測定が可能です。

任意の箇所を指定の方法で測定

- A

- 平面度/幾何公差測定 最高点

- B

- 平面度/幾何公差測定 最低点

- C

- ならい測定

- D

- 高さ測定

- E

- 角度測定

- F

- CADデータとの差

- G

- R測定

- H

- 幅測定

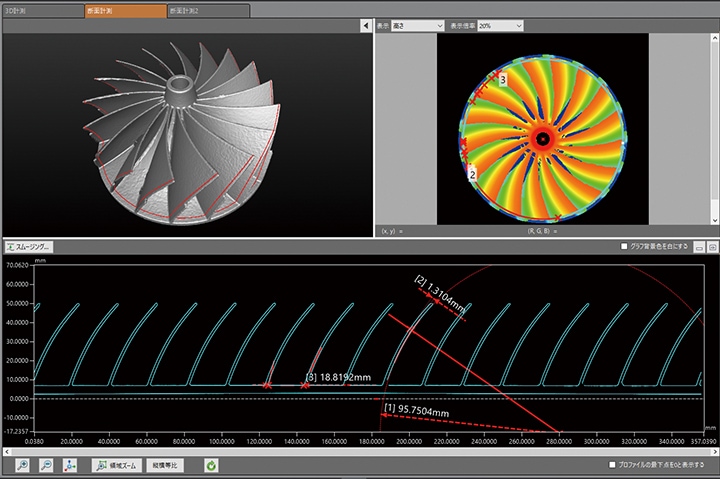

メリット2:オーバーピン寸法も簡単測定。切断不要で断面が一目瞭然

歯車のオーバーピン寸法を歯厚ノギスや歯厚マイクロメータで測定すると、測定者によって測定ポイントが変わったり、ジョウやスピンドルが測定ポイントに届かなかったりで、信頼性・安定性に問題がありました。また、点で測定するため、3D形状を測定することは困難でした。

「VLシリーズ」であれば、ステージ上に対象物を置いてスキャンするだけ。非接触かつ位置決め不要で、対象物全体の3D形状を面で捉えます。対象物全体の表示や任意の箇所のプロファイル測定も可能なため、形状不良箇所とその詳しい数値などを可視化して把握することができます。

また、「VLシリーズ」は、3D-CADデータと取得したデータを比較した状態のまま、ワークを切断することなく断面を計測することが可能です。取得した3Dデータからオーバーピン寸法や歯の形状をカラーで見える化。非接触で、断面測定が簡単にできます。また、切断したプロファイルのズレを見ることで、早期に加工変形などの欠陥を発見し、対策をとることが可能です。

まとめ:自由曲面の切削加工品の高精度測定を飛躍的に改善・効率化

「VLシリーズ」なら、高速3Dスキャンにより非接触で切削加工品の自由曲面を瞬時に測定可能です。

- 位置決め不要。対象物をステージに置いてワンクリックするだけの簡単操作で測定が完了するので、人による測定値のバラつきがありません。

- 面で捉えるため、対象物全体において欠陥のある箇所の把握、そして任意の箇所のプロファイル測定が可能。スパイラルギヤの歯厚やインペラブレードの厚みや間隔を分析するなど、従来では測れなかったものを評価できます。

- 指定の向きで断面計測。円の径を指定し、溝に接する円要素を作成できます。また、ワークを破壊することなく任意の位置で縦/横からの断面測定が可能です。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、OK/NG品の判別はもちろん、加工変形の対策をスムーズに実施することができます。

「VLシリーズ」は、自由曲面の切削加工品の測定作業から不良解析や不良対策まで、切削工程の品質管理に欠かせない業務の飛躍的な効率化を実現します。