歯車オーバーピン径の手軽な測定方法

歯車(ギヤ)は、力の伝達には欠かせない機械要素のひとつで、歯車がかみ合うことで回転運動の伝達ができます。さらに歯車(ギヤ)の大きさを変えることで駆動側と従動側の回転速度を変えることもでき、身近なところでは自転車やバイク、そのほかエンジンやタービン、モーター、時計、工具や工作機器など、幅広い場所で使用されています。

また、歯車(ギヤ)には、スムーズな作動のために高い精度に加え、駆動力を伝達する部品として必要不可欠な耐久性、さらに小型化や軽量化など、さまざまな要素が求められます。とくに歯車(ギヤ)は、使用によって摩耗や変形も発生するので、それを踏まえた設計が重要です。そのひとつの要素が『歯厚』であり、その測定方法として用いられるのが『オーバーピン法』です。

ここでは、歯車(ギヤ)の各部名称や種類などの基礎知識に加え、オーバーピン法などの測定方法などを説明します、また、オーバーピン法で測定する場合の課題と、キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』による課題解決についても解説します。

- 歯車の種類について

- 歯車の各部名称について

- 歯厚の測定方法について

- オーバーピン法による歯厚測定の課題

- ノギス・歯車マイクロメーター・三次元測定機による課題

- オーバーピン径の手軽な測定方法について

- 歯車オーバーピン径の測定を手軽なものに

歯車の種類について

歯車(ギヤ)には、最も一般的な『平歯車』をはじめ、『はすば歯車』『やまば歯車』『内歯車』など、さまざまな種類があります。こちらでは基礎知識として、歯車の種類について簡単に紹介します。

- 平歯車(スパーギヤ)

-

軸に対して直角に歯筋が入った最も一般的な歯車です。シンプルで製造が容易なことが特徴です。また、平歯車は『スパーギヤ』とも呼ばれています。

- はすば歯車(ヘリカルギア)

-

平歯車の歯筋がねじれて、つるまき線状になっている歯車を『はすば歯車』と言います。平歯車に比べて一度に噛み合う歯数が多いので強度が高く、振動や騒音が少ないことが特徴です。また、はすば歯車は『ヘリカルギヤ』とも呼ばれています。

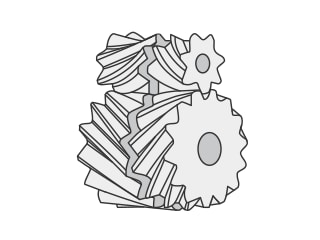

- やまば歯車(ダブルヘリカルギヤ)

-

はすば歯車を2つ重ね合わせた形状の歯車を『やまば歯車』と言います。歯筋の傾きが逆になる歯車を組み合わせ、はすば歯車で発生するスラスト荷重を打ち消すことができます。また、やまば歯車は『ダブルヘリカルギヤ』とも呼ばれています。

- 内歯車(インターナルギヤ)

-

内側に歯のある、平歯車の一種です。平歯車は2つの組み合わさった歯車が逆方向に回転しますが、内歯車は2つの歯車が同一方向に回転するといった大きな違いがあります。内歯車は『インターナルギヤ』とも呼ばれています。

- ラック&ピニオン

-

ラックとは板状または棒状の歯車(Bの部品)のことで、ピニオンは小型の円筒状の歯車(Aの部品)のことです。このラックとピニオンを組み合わせた歯車を『ラック&ピニオン』と言います。回転運動を直線運動に変換でき、自動車のステアリング機構をはじめ、搬送装置や工作機械などで使用されています。

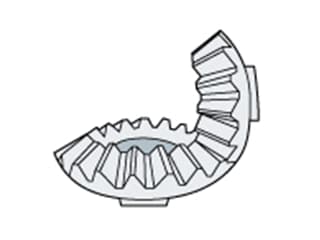

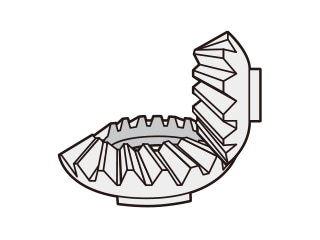

- すぐばかさ歯車(ストレートベベルギア)

-

かさ歯車とは円錐台の歯車で、傘に似た形状からこの名称となっています。その中でも歯筋が直線のかさ歯車を『すぐばかさ歯車』と言います。交差軸歯車の一種で、回転運動の方向を変更する際に使用されます。すぐばかさ歯車は『ストレートベベルギヤ』とも呼ばれます。

- 曲がりばかさ歯車(スパイラルベベルギヤ)

-

円錐台形のベースに螺旋を描くように歯がついた歯車を『まがりばかさ歯車』と言います。曲がりばかさ歯車は、『スパイラルベベルギヤ』と呼ばれ、回転運動の方向を変える交差軸歯車の一種です。

- はすばかさ歯車

-

曲がりばかさ歯車(スパイラルベベルギヤ)に似たかさ歯車の一種ですが、曲がりばかさ歯車は歯筋が曲線、はすばかさ歯車は歯筋が直線という違いがあり、かみ合い率などが異なります。はすばかさ歯車は『ヘリカルベベルギギヤ』とも呼ばれています。

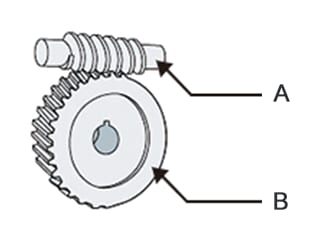

- ウォームギア

-

ネジの切られたシャフト『ウォーム』(Aの部品)と、それに対応したウォームホイール(Bの部品)で構成された歯車を『ウォームギヤ』と言います。ウォームギヤは、食い違い軸歯車に分類され、交差角度90°のものが多くなっています。また減速比が大きいため、回転方向を変換しつつ、大きな減速比が必要なときに使用されます。

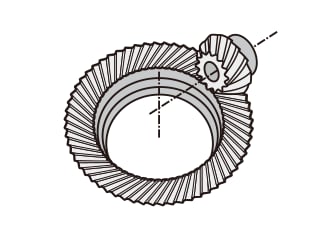

- ハイポイドギヤ

-

曲がりばかさ歯車(スパイラルベベルギヤ)の一種ですが、駆動歯車と被動歯車の軸が交差しない『食い違い軸歯車』という点が大きな違いです。一般的に自動車の駆動系、工作機械やロボットの減速機など、大きなトルクがかかる部分に使用されます。

歯車の各部名称について

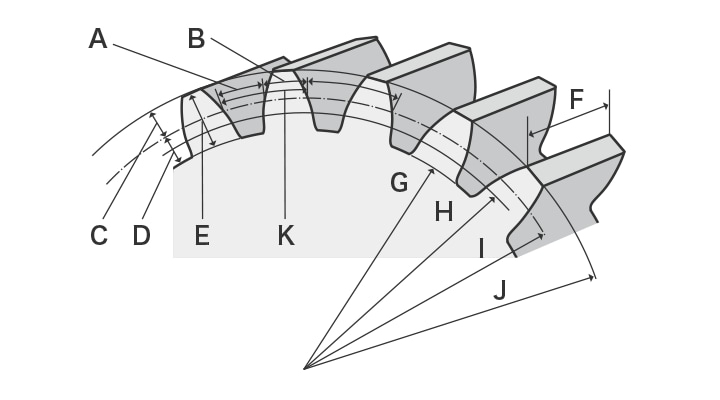

次に平歯車を例に、歯車各部の名称について紹介します。各部の名称とその意味については以下のとおりです。

- 【A】歯溝の幅 :ピッチ円上で測定した1枚の歯と隣の歯との隙間を『歯溝の幅』と呼びます。

- 【B】歯厚 :ピッチ円上で測定した1枚の歯の厚さ(円弧歯厚)を『歯厚』と呼びます。

- 【C】歯末のたけ :歯先円半径とピッチ円半径との差を『歯末のたけ』と呼びます。

- 【D】歯元のたけ :ピッチ円半径と歯底円半径との差を『歯元のたけ』と呼びます

- 【E】全歯たけ :歯末のたけと歯元のたけの和を『全歯たけ』と呼びます。

- 【F】歯幅 :歯車の軸方向の歯の長さを『歯幅』と呼びます。

- 【G】歯底円直径 :歯の根元を結んだ円の直径を『歯底円直径』と呼びます。

- 【H】基礎円直径 :インボリュート曲線を描くときの円柱の直径を『基礎円直径』と呼びます。

- 【I】ピッチ円直径 :ピッチ点を結んだ円の直径(基準円直径)を『ピッチ円直径』と呼びます。

- 【J】歯先円直径 :歯の先端を結んだ円の直径を『歯先円直径』と呼びます。

- 【K】円ピッチ :歯と歯の間隔を『円ピッチ』と呼びます。

歯厚の測定方法について

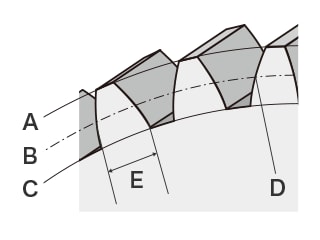

- A

- 歯先円

- B

- ピッチ円

- C

- 歯底円

- D

- ピッチ点

- E

- 歯厚

ここからは今回の主題である『歯厚』と、その測定方法について説明します。まず、歯厚とは、ピッチ円上での1個の歯の厚みを指します。イラストは、平歯車の歯厚を示したものです。また、歯厚の測定方法には、『弦歯厚法』『またぎ歯厚法』『オーバーピン(玉)法』などがあります。

- 弦歯厚法

-

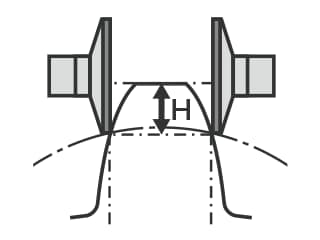

弦歯厚とは、ピッチ円上の両側波面の対象な2点の弦の長さを指します。弦歯厚法では、歯たけ(H)にあたる部分の厚みを歯厚ノギスや歯厚マイクロメーター、歯型キャリパーで測定します。古くから用いられている測定方法ですが、測定子の当たり具合によって結果が左右されるため、あまり精度は期待できません。

- またぎ歯厚法

-

一定枚数の歯の長さを歯厚マイクロメーターなどで測定します。このときに挟む歯の枚数を『またぎ歯数』と呼んでおり、その歯数から歯厚保を測定するので『またぎ歯厚法』と呼ばれています。歯数から測定するので、基準面の設定は不要ですが、弦歯厚法と同様に測定子の当たり具合によっても測定結果が左右され、歯左右の圧力角が異なっている場合にも誤差の要因となります。さらにピッチや歯形の影響も受けるので、歯車全集を数回にわたって測定する必要があります。

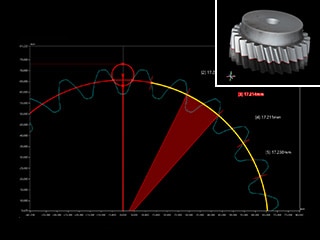

- オーバーピン(玉)法

-

オーバーピン(玉)法とは、は歯溝にピンやボール(玉)を入れ、平歯車やはすば歯車ではピンの外測寸法、内歯車であれば内測寸法を測る歯厚の測定方法です。ピンやボール(玉)を使うので、『オーバーピン法』や『オーバーボール法』、『玉法』と呼ばれています。この測定方法によって得られる寸法について、外歯車の場合は『オーバーピン寸法』や『オーバーピン径』 、内歯車の場合は『ピトゥインピン径』と言います。

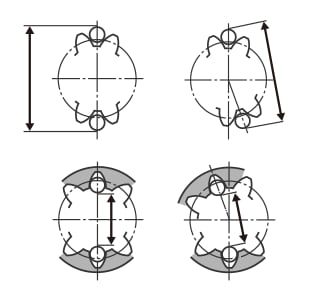

また、偶数歯の場合は相対する歯溝にピンやボール(玉)を入れ、奇数歯の場合は180/Z(°)だけ偏った歯溝にピンやボール(玉)を入れて計測します。使用するピンやボール(玉)の径については、標準歯車なら基準ピッチ円直径上に、転位歯車なら『{基準ピッチ円直径+(モジュール×転位係数×2) } 』の径上に接するものが理想です。ただし、計算によって算出されたピンやボール(玉)は特殊な数値になる場合も多く、標準として販売されている径の近いものを使用するのが一般的です。

平歯車やはすば歯車であれば、2本のピンまたはボール(玉)とマイクロメーターなどを使用して歯厚の測定が可能です。また、内歯車であれば、2本のピンまたはボール(玉)とブロックゲージなどでなど測定します。

オーバーピン法による歯厚測定の課題

オーパーピン法は、一般的にノギスや歯車マイクロメーター、三次元測定機などを使用して歯厚を測定します。ただし、それぞれの測定方法には課題もあります。こちらでは、従来の歯厚測定における課題を説明します。

- ノギス・歯車マイクロメーター

-

最も一般的なのがノギス、また専用の歯車マイクロメーターを使った測定です。ノギスや歯車マイクロメーターなどのハンドツールを使ったオーバーピン径の測定は、測定子を直接対象物に当て、数値を読み取るので、測定者によってバラつきや誤差が発生しやすいという問題があります。また、全周にわたって測定を行う場合、何度も測定子を対象物に当てる必要があるので時間も手間もかかります。

- 三次元測定機

-

三次元測定機は、ステージ上の対象物に接触子を当て、縦・横・高さから三次元の座標を取得し、対象物の寸法・位置関係・輪郭形状・幾何公差などを高精度に測定できる装置です。ただし、歯厚のような複雑な幅や形状などの三次元情報を取得する場合、点での測定なのでポイント数が多くなり、測定に時間がかかるという課題があります。また、ならい(倣い)測定で走査線を取得する場合、歯車のような複雑な形状になると測定者の高い技量が要求されます。

ノギス・歯車マイクロメーター・三次元測定機による課題

ノギスや歯車マイクロメーターなどのハンドツールを使用する測定方法は、手軽かつ費用をかけずに歯厚が測定できますが、一方で測定者による誤差が発生し、時間がかかるという課題がありました。一方で三次元測定機を使用する場合、高精度で歯厚を測定できますが、治具に固定したり、水平出しをしたり、三次元測定機を扱う経験と技術が求められるといった課題があります。さらに高精度な測定結果を得るには、ポイント数を増やす必要があり、測定に時間がかかります。

オーバーピン径の手軽な測定方法について

従来の測定方法には多くの課題がありました。その課題を解決し、手軽にオーバーピン径の測定を行えるのがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』です。

『VLシリーズ』は、対象物の3D形状を非接触で、点や線ではなく“面”で捉えることが可能。ステージ上の対象物をワンショット最速8秒でスキャンでき、測定者によるバラつきや誤差も払拭できます。こちらでは、キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』を使用し、歯車のオーバーピン径を測定するメリットについて紹介します。

メリット1:非接触でギヤ形状をまるごと360°スキャンできる

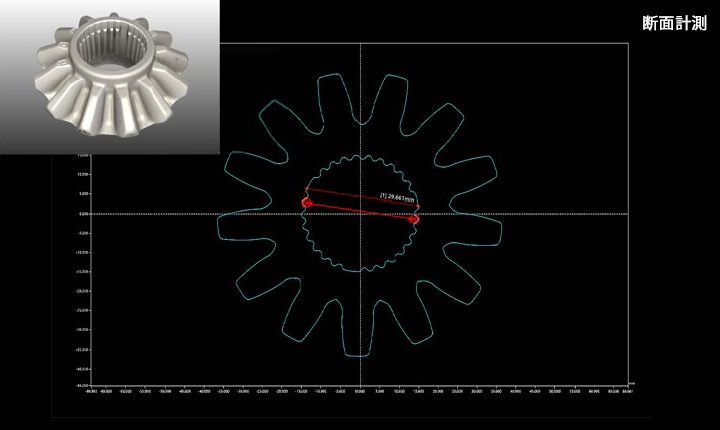

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』は、非接触でギヤ形状をまるごとスキャンでき、データ上からカットした断面図を用いて、手軽にオーバーピン径の測定が可能です。全体形状をワンクリックで捉えることができ、ワンショット最速8秒でスキャン可能なので、歯厚測定の工数を大幅に削減できます。従来の測定方法のような点や線ではなく、“面”で対象物を捉えるので、ギヤのような複雑な対象物でも正確に測定可能です。

また、従来の測定機では、ワークサイズにあわせて調整が必要でしたが、 『VLシリーズ』ならサンプルサイズを自動認識し、小物から大物まで全自動でスキャン可能です。ノギス・歯車マイクロメーターのようにバラつきも発生せず、三次元測定機のように測定者の経験なども不要。誰が測定してもバラつきなく、正確に歯厚測定を実現します。

メリット2:形状問わず測定可能、比較なども簡単にできる

平歯車やはすば歯車はもちろん、内歯車など、形状を取らず、どのような歯車のオーバーピン径でもキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら測定可能です。ワンショットでギアの全箇所を素早くスキャンでき、オーバーピン径もすぐに知ることができます。

また、収集した複数の測定データは、一覧表示できることはもちろん、すべてのデータに同じ解析内容を一括適用することも可能です。これによって複数の対象物の形状を測定し、データの差異を検証できます。この機能を使えば、OK品と比較してNG品との差を定量的に分析する、また測定結果からNG品を弾くといった作業も短時間で可能です。

歯車オーバーピン径の測定を手軽なものに

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら、従来は難しかった歯車のオーバーピン径の測定が手軽なものになります。

- 位置出しや治具の用意は不要。ステージに乗せてスキャンするだけで歯厚が測定できます。

- 非接触でワンショット最速8秒でスキャン完了。短時間で正確なオーバーピン径のデータを収集できます。

- 複雑なギヤ形状を360°まるごとスキャン。簡単にオーバーピン径の測定が可能です。

- 非接触で測定するので測定者によるバラつきや誤差も大幅に減り、安定した結果を得られます。

- 複数の測定データの定量的な比較・分析も簡単にでき、OK・NGの判断も簡単です。

従来は、非常に手間がかかり、正確なデータを得ることが難しかった歯厚の測定。それがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら、平歯車やはすば歯車はもちろん、やまば歯車や内歯車、ラック&ピニオン、すぐばかさ歯車など、複雑なギヤ形状でも測定可能です。