熱処理後の変形測定の課題を解決する

一般に「熱処理」とは、材料や製品に熱を加える処理のことです。金属熱処理による材料加工や食品などの加熱殺菌処理などが含まれますが、ここでは金属熱処理による変形について考察します。熱処理による変形は、角材や棒材では縮みや反りといった単純な変形になりますが、複雑な形状の製品の場合は3次元的な変形になり、その測定には高度な技術が必要になります。

ここでは、主に鉄・鋼の素材の組織を制御し性能を向上させるために行う熱処理による変形の基礎知識を説明し、さらに変形の測定課題とその解決方法について説明します。

- 金属の熱処理とは

- 熱処理による変形の例(変態による体積変化)

- 熱処理変形トラブルの対策

- 従来の熱処理後の変形測定の課題

- 熱処理後の変形測定における課題の解決方法

- まとめ:測定しづらい熱処理後の変形測定を飛躍的に改善・効率化

金属の熱処理とは

金属の熱処理とは、金属材料を加熱・冷却し、形を変えることなく性質を変化させる加工技術です。変化させる性質には、強さ、硬さ、粘り、耐衝撃性、耐摩耗性、耐腐食性、耐食性、被削性、冷間加工性などがあり、切断や塑性加工のような金属加工の一種に分類されます。なお、日本金属熱処理工業会では「赤めて冷ますこと」と定義しており、さらに、日本産業標準調査会では「JIS G 0201 鉄鋼用語(熱処理)」で以下のように定義しています。

- 熱処理(heat treatment)

-

固体の鉄鋼製品が全体として又は部分的に熱サイクルにさらされ、その性質及び/又は組織に変化をきたすような一連の操作。

備考:鉄鋼製品の化学成分がこの操作の間に変化することもある。

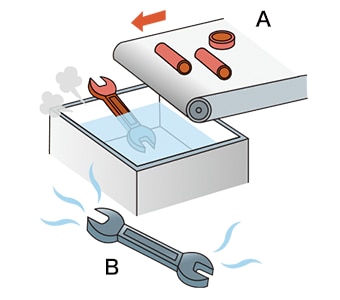

- A

- 赤める(金属が赤くなるまで加熱する)

- B

- 冷ます(金属が黒くなるまで冷却する)

熱処理による変形の例(変態による体積変化)

熱処理には「焼入れ」「焼もどし」「焼なまし」「焼ならし」などの加工方法がありますが、これらの加工の際、「変態」といわれる現象が発生します。

変態とは、熱処理により金属が固体から液体、液体から固体へと状態が変化するときに、温度の高低によって結晶格子が変化して存在形態(組織)が変わることです。変態により組織が変わると体積も変化するため、変形が発生します。

たとえば、共析鋼(炭素量が約0.8%の鋼)を常温から加熱し、オーステナイト組織の状態にした後に冷却すると、組織の変化により変形が発生します。そして、変化後の組織は冷却の方法によって異なるため、変形の大きさも冷却の方法によって異なります。

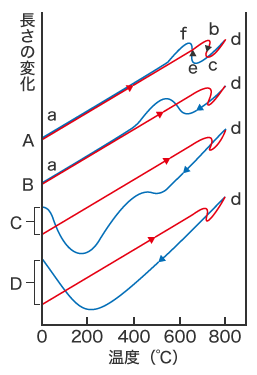

このグラフは、冷却の方法による変形の違いを表したものです。

たとえばA(炉冷)の場合、加熱によって熱膨張していき(a→b)、加熱時には約750℃付近(b→c)で、また冷却時には約730℃付近(e→f)で変態による寸法変化が見られます。

また、C(油冷)とD(水冷)では、冷却後に明らかな長さの変化が見られます。

- A:炉冷(徐冷)

- 加熱後も炉から出さず、炉の中で冷却する方法です。1時間あたり約30℃程度の速度で冷却します。変態後はパーライト組織になります。

- B:空冷

- 加熱後、炉から取り出して常温で冷却します。変態後はソルバイト組織になります。

- C:油冷

- 加熱後、油で冷却する方法です。通常は約60℃~80℃の油で冷却します。変態後は、オーステナイトの一部がトルースタイト組織になります。

- D:水冷

- 約40℃の水で冷却します。変態後はマルテンサイト組織になります。

熱処理変形トラブルの対策

熱処理による変形トラブルの原因には、先に挙げた変態によるもの以外に、表面形状や加熱・冷却などの不備、不均一などがあります。ここでは、これらの現象や原因と、その対策について説明します。

焼割れ

材料が割れてしまう現象です。焼入れ後、約200℃以下に冷却したときや、焼入れの翌日などに発生することもあります。

- 原因:

- 不均一な加熱や冷却による体積膨張による形状不良、焼入れ直後に焼もどしの不備、さらに焼入れ温度が高すぎることなどが考えられます。

- 対策:

-

- 製品の形状や表面の状態を再検討する。

- 焼入れ後の冷却で約200℃以下にしない。

- 焼入れ直後に焼もどしをする。

- 焼入れ温度を下げる。

研削割れ

熱処理後、鋼材を研削加工する際に材料が割れてしまう現象です。「研磨割れ」ともいいます。研削割れには2種類あり、切削や研磨などの加工で表面温度が約100℃まで上昇した際に発生するものを「第1種研削割れ」、約300°Cまで上昇した際に発生するものを「第2種研削割れ」といいます。

-

第1種研削割れ

-

第2種研削割れ

- 原因:

- 残留オーステナイトがマルテンサイトに変態すると膨張します。この膨張による応力で割れが発生します。また、切削や研磨などの加工で表面温度が約650℃~850℃に加熱された際にも発生します。

- 対策:

-

- 適切な焼戻しを行う。

- 研磨の摩擦による発熱を抑える。

焼入れ変形

熱処理によって発生する鋼材の変形で、焼入れ・焼もどしの際の熱膨張収縮による「熱変形」と、組織変化による「変態による体積変化」があります。

- 原因:

- 加熱・冷却の不均一、急加熱、急冷却、部分的な肉厚の不均一が原因です。複雑な形状の場合は部品内部の温度の不均一などが原因で発生します。

- 対策:

-

- 均一な加熱、冷却処理ができるように形状を見直す。

- 加熱・冷却速度を遅くする。

従来の熱処理後の変形測定の課題

熱処理後の寸法や形状が、公差内であるかどうかの確認は非常に重要です。特に、複雑な形状の製品である場合は、高精度かつ定量的な3D形状の測定が求められます。

これまで、熱処理後の変形の測定は、輪郭形状測定機または三次元測定機で行ってきました。しかし、従来の三次元測定機や輪郭形状測定機などの場合、正確に測定するには難易度が高くバラつきが出るなど、さまざまな課題がありました。

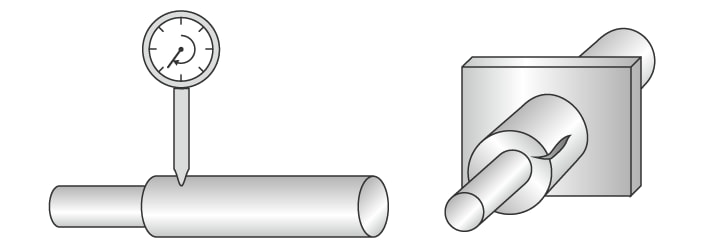

輪郭形状測定機による変形測定の課題

輪郭形状測定機は、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。近年では触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機では、測定ポイントに対して、正確な測定ラインを取る必要があります。

そこで、下記のような課題がありました。

- サンプルを治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

- 特定の箇所を狙って測定する必要があるので、N増しが困難です。

- 一部の測定値しか取れないので、面での評価ができません。

三次元測定機による変形測定の課題

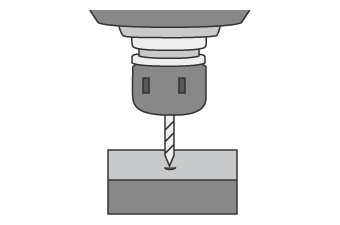

一般的に、三次元測定機では測定箇所にプローブを当ててなぞらせる(走らせる)、「スキャニング(倣い)」という方法で測定します。スキャニング測定は、定ピッチで多点を測定します。

この測定方法には、下記のような課題があります。

- 円筒の中心や曲げに直行する線、円の中心を通る線など狙った通りに針を通すのは非常に困難です。また、中心角度が浅い角Rの場合、短い円弧から円周全体を算出するため、わずかな測定誤差が大きく拡大されます。このような測定箇所のズレが微妙な値のバラつきを生むこともあります。

- 小さな部分の3次元形状を測定する場合、プローブを測定位置に当てることができない場合があります。また、測定精度は測定する点や線の数に比例するため、多くの箇所を測定する必要があります。

このように、現場の誰もが正確に測定できるわけではなく、また測定できない箇所があり、さらに測定機の設置場所も限られていることなどが、大きな課題となっていました。

熱処理後の変形測定における課題の解決方法

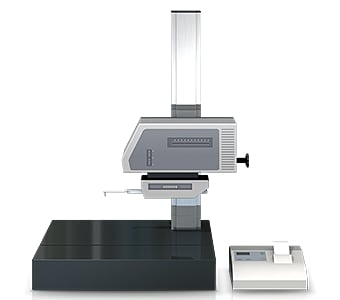

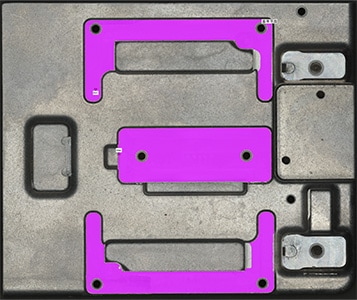

従来から使用されている一般的な測定機には、対象物の固定に時間がかかる、立体的な対象物・測定箇所に対して点や線で接触しながら測定している、という課題があります。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

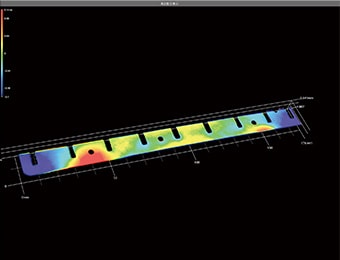

メリット1:最速1秒で多点測定可能

「VRシリーズ」はワンショット最速1秒、対象物の3D形状を面(80万点のデータ)で測定することができるため、これまで多点測定にかかっていた時間を飛躍的に短縮します。対象物表面全体の最大・最小凹凸を瞬時かつ正確に測定し、設定しておいた公差で、対象物の全箇所をすばやく評価することができます。

また、一度ワークをスキャンすれば、過去の測定時とは異なる箇所のプロファイル(断面形状)を測定することも可能です。わざわざ同一の個体を再び用意して再測定する必要はありません。

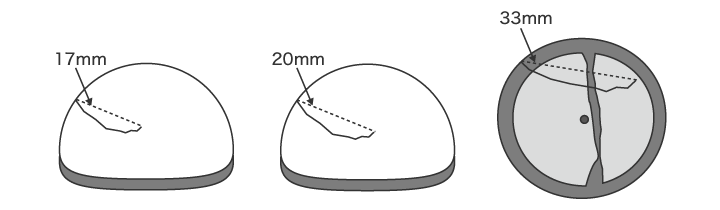

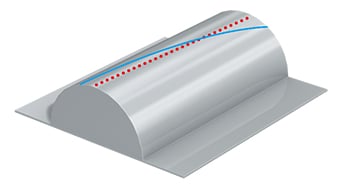

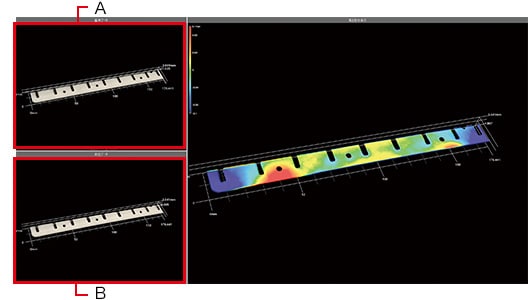

メリット2:基準データと測定データの比較ができる

「VRシリーズ」は、効率良くデータを収集できるばかりではありません。測定データは、一覧表示できることはもちろん、すべてのデータに同じ解析内容を一括適用することが可能です。

たとえば、複数の対象物の形状を測定し、熱処理前と熱処理後のデータの差異や、基準品と比較してNG品にどれだけの差があるかなどを一目で確認することができます。これにより、熱処理における変形の定量的な分析・評価が簡単に実現します。

- A

- 基準データ

- B

- 測定データ

また、これまで多くの手間と時間を要した、複雑な形状の対象物も素早く測定できます。そして、測定結果はすべてデータ化されるため、後のデータ比較や解析作業の手間も、大きく軽減できます。

まとめ:測定しづらい熱処理後の変形測定を飛躍的に改善・効率化

「VRシリーズ」なら、従来は測定に時間がかかるためN数に限度があったり、形状が複雑で測定できなかった熱処理における形状変化も、すばやく測定し定量化することが可能です。これにより、より効率よく高いレベルで品質評価を実現することができます。

- 面で測定するので、同時に多点データの取得が可能。複雑形状の測定時間を大幅に短縮できます。

- 複数の測定データを一覧で比較でき、さまざまな熱処理による変形の違いを把握・解析することができます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データとの比較、粗さの分布などを簡単に分析できるため、温度による破面状態の傾向分析、破壊状態の確認などさまざまな用途で活用することができます。