歩留まりの計算方法と3Dスキャナによる改善事例

歩留まり率の向上。製造業における大きな課題であり、低下の原因は多岐にわたります。この問題を解決するためには、製造過程全体を正確に把握し、問題点を特定することが必要です。

近年その対策として注目されているのが、3Dスキャナの活用です。

キーエンスの3Dスキャナ型三次元測定機「VLシリーズ」は、製品の3D形状を高精度にスキャンしデータ化。製造プロセスの各段階での詳細な分析を可能にします。これにより、品質のばらつきや製造上の問題を早期に発見し、歩留まり率の向上に直結する改善策を迅速に実行することができます。

歩留まり率の計算方法

歩留まり率とは、「製造過程で生産される製品のうち、品質基準を満たし、市場に出荷できる製品の割合」を示します。製造業における重要な指標の一つです。

例えば100個分の原料または素材を投入し、実際に利益につながった製品が95個、利益にならない欠陥品が5個である場合、歩留まり率は95%です。

高い歩留まり率は、製造コストの削減、生産効率の向上、そして企業の利益増加に直結します。

また、歩留まり率に関連する「直行率」「不良率」についてもここで説明します。

歩留まり率低下の原因と対策

材料のムラ

材料の品質や寸法にムラがあることで、同じ工程を経ていたとしても最終出来上がった製品の品質に差が出てしまいます。

仕入れた段階で材料に問題がないかを自社で正確に確認することが重要です。

製造プロセスの不安定さ

製造プロセスの変動やエラーは、製品の欠陥を引き起こし、歩留まり率を低下させます。

そのため、プロセスの安定化が求められます。

品質検査の不十分さ

不適切な品質検査は、誤って公差内の合格品を不合格と判定するなどロスを生み、歩留まり率を下げます。

正確な検査によって、誤判定によるロスを減少することができ、結果として製造コストを低減することができます。

現状の課題

全体形状の把握

ノギスなどのハンドツールでは、挟んだ箇所の測定となるため全体形状の把握が難しいケースが多いです。

そのため製品形状や微妙な寸法の違いを把握できず、正確なフィードバックが行われず歩留まりが低下するリスクがあります。

特に不良が出た際に、発見が遅れる・原因の特定が遅れるなどがあると素早い修正ができず、歩留まり低下の原因となります。

3Dスキャナ型三次元測定機「VLシリーズ」による改善事例

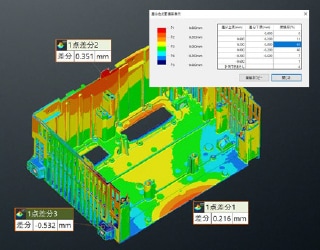

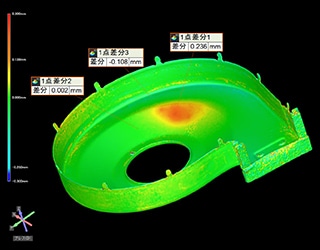

3D-CADとの比較

Vlシリーズは1度に、製品の表も裏も丸ごとスキャンしデータ取得。

製品全体の設計値(3D-CADデータ)との乖離をカラーマップで可視化します。

点の測定では把握できない全体形状の傾向を掴むことで、簡単に修正フィードバックをすることができます。

根本的に直行率を改善することで、歩留まりを向上するというアプローチ方法です。

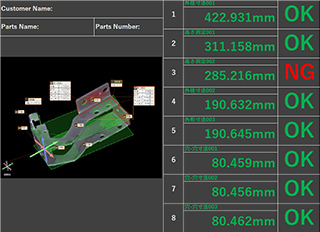

製品の自動OKNG判定

VLシリーズでは、同一形状の連続測定は自動でOKNG判定が可能。

人による測定のばらつきなどにより、本来は良品にも関わらず不合格と判定してしまうなどのミスを減らすことができます。

これにより、仕上がりの確認をヒューマンエラーなく実施することができます。

また、材料の受け入れ時の検査にも活用できるので歩留まり低下の原因となる材料のムラにすぐ気づき、対策を立てることも可能に。

まとめ

VLシリーズは全周丸ごと3Dスキャン!表も裏も全周データにすることができます。

スキャンしたデータと3D-CADを重ね合わせて、全体形状も簡単に把握!

不良が発生したときの原因特定、修正のフィードバックを早く、正確に行うことで歩留まりの低下を防ぎます。