IC(Integrated Circuit)をすばやく正確に計測できる方法

第5世代移動通信システム(5G)の普及で、半導体デバイスの微細化、高集積化が進み、製品の検査解析へのニーズが高まっています。最新の「VK-Xシリーズ」は、繰り返し測定や同じサンプル内の複数箇所を登録し自動測定するティーチング一括解析に加え、テンプレートを作成してOK/NG 判定も可能です。ここでは、レーザ顕微鏡で検査事例の多い、BGA、ワイヤーボンディング、コンタクトプローブなどの技術情報と検査用途事例を紹介します。

- IC パッケージの代表的な種類

- IC チップを実装する代表的な接合方法

- フリップチップ接合のバンプ形成方法の種類

- ワイヤーボンディングの流れ

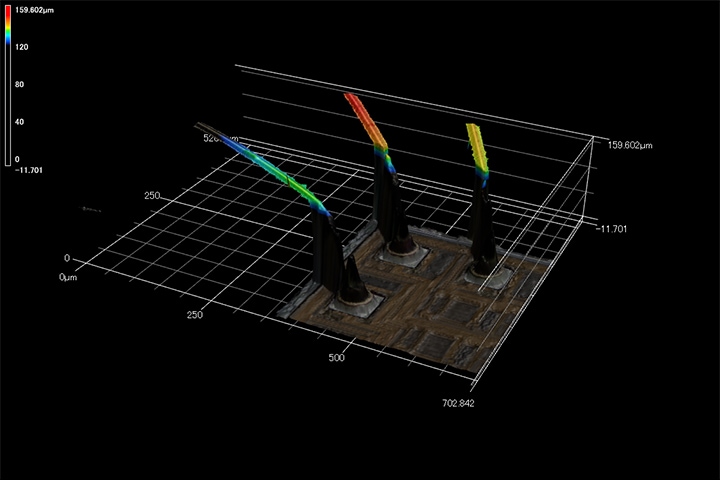

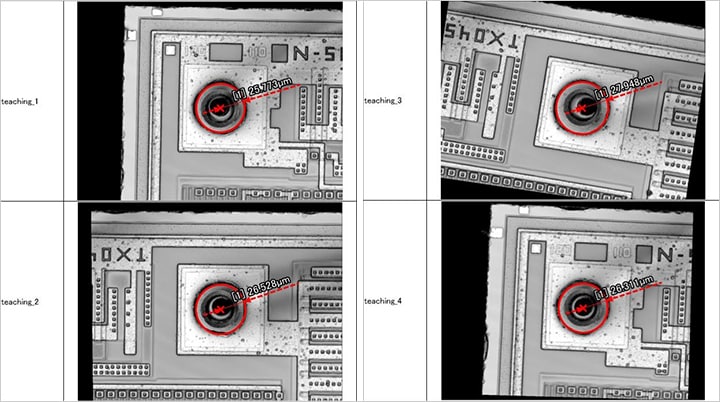

- ワイヤーボンディング検査事例

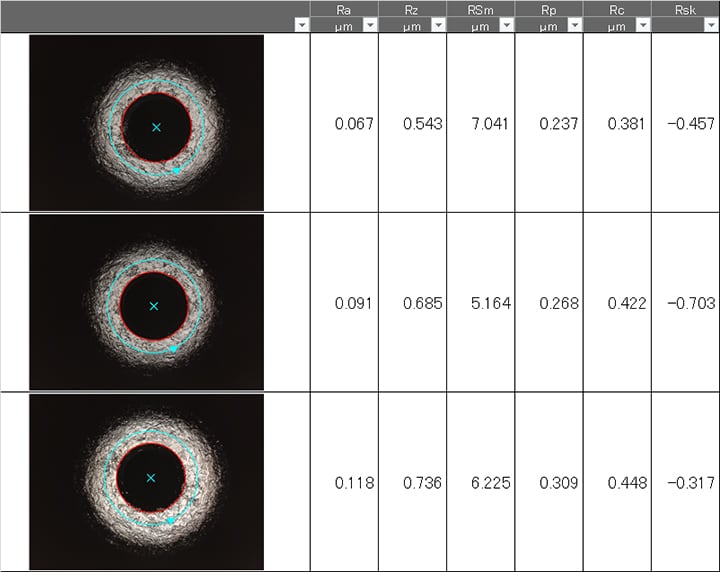

- IC の検査事例

- 電気検査方法

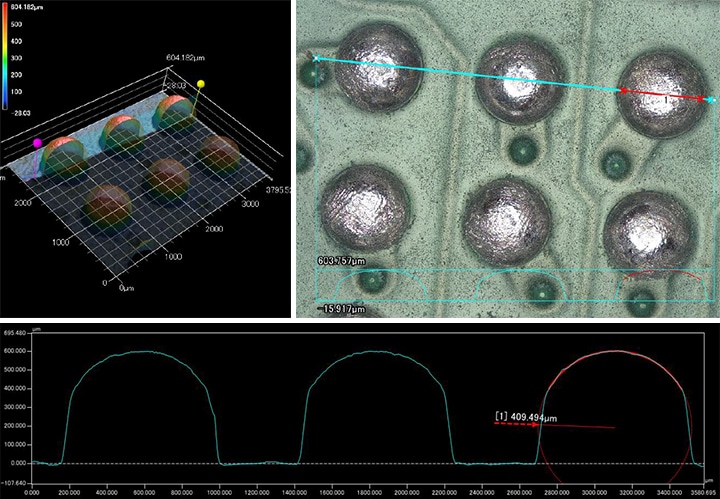

- コンタクトプローブ検査事例

IC パッケージの代表的な種類

ICの集積度が上がるにつれ、表面実装型が主流になっています。また、集積度の高いICには、マトリックスタイプ(BGAタイプ)のパッケージが使用されています。 LSIは、Large Scale Integration(大規模集積回路)ですが、IC(Integrated Circuit)とほぼ同じ意味で用いられています。

挿入型パッケージ

- SIP (Single Inline Package)

-

プリント基板に差し込むタイプのパッケージです。パッケージの長辺側から一列にリードが延びています。

- DIP (Dual Inline Package)

-

プリント基板に差し込むタイプのパッケージです。パッケージ長辺の両側から下方向にリードが延びています。

表面実装型リードタイプパッケージ

- SOP (Small Outline Package)

-

表面実装型パッケージの1種で、パッケージの両側からリードが延び、先端を外側へカモメの翼(Gull Wing)状に広げています。

- SOJ (Small Outline J-leaded package)

-

表面実装型パッケージの1種で、パッケージの両側からリードが延び、先端がパッケージ本体を抱え込むように、内側に曲がっているタイプです。横から見ると、リードが「J」のような形状をしています。

- QFP (Quad Flat Package)

-

表面実装型パッケージの1種で、パッケージの4方向からリードが延び、先端を外側へカモメの翼(Gull Wing)状に広げています。

- QFJ (Quad Flat J-leaded package)

-

表面実装型パッケージの1種で、パッケージの4方向からリードが延び、先端がパッケージ本体を抱え込むように、内側に曲がっているタイプです。

横から見ると、リードが「J」のような形状をしています。

表面実装型ノンリードタイプパッケージ

- SON (Small Outline Non-leaded package)

-

表面実装型パッケージの1種で、リードがなく、かわりに電極パッドが接続用の端子として用意されています。SON は2方向タイプで低ピン数向けのパッケージです。

- QFN (Quad Flat Non-leaded package)

-

表面実装型パッケージの1種で、リードがなく、かわりに電極パッドが接続用の端子として用意されています。QFN は4方向タイプのパッケージです。

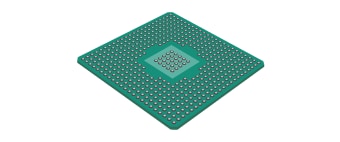

表面実装型マトリックスタイプパッケージ

- BGA (Ball Grid Array)

-

パッケージ底面にはんだボールをアレイ状に並べて端子としたものです。

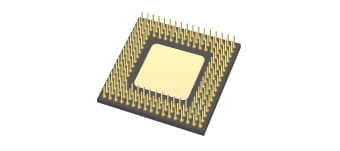

- PGA (Pin Grid Array)

-

パッケージの底面にピンをアレイ状に並べて端子としたものです。

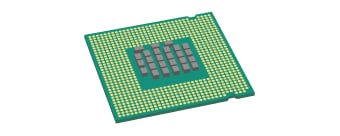

- LGA (Land Grid Array)

-

パッケージの底面に銅などの電極パッドをアレイ状に並べて端子としたものです。

IC チップを実装する代表的な接合方法

- ワイヤーボンディング接合

-

半導体チップの電極部と、リードフレームや基板上の導体との間を金、アルミニウム、銅などの細いワイヤーで接続する方法です。

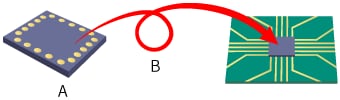

- フリップチップ接合

-

IC チップを直接プリント基板に接続する方法で、FCBGA(Flip Chip-BGA)と呼ばれています。IC チップの電極部分にバンプを形成しておき、プリント基板側の電極と接続します。ワイヤーボンディングに比較し、省スペース化が可能になります。

- A

- IC チップ

- B

- フリップ(フェースダウン)

フリップチップ接合のバンプ形成方法の種類

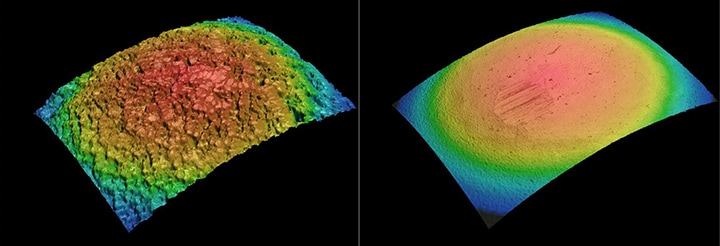

- はんだボール搭載法

- あらかじめ球状に成形されたはんだボールを電極上に搭載し、リフローによってバンプを形成します。ペースト印刷法よりバンプを高くでき、はんだボールの寸法を一定に管理することにより、バンプ高さのばらつきを抑えることができます。

- ペースト印刷法

- はんだペーストを電極上に印刷し、リフローによってバンプを形成します。スループットは高いですが、高さのばらつきを抑えることが難しくなります。

- メッキ法

- 電解メッキによってはんだのバンプを形成します。微細なバンプを形成できますが、スループットは低くなります。

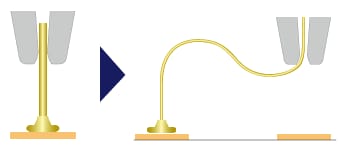

ワイヤーボンディングの流れ

-

キャピラリーと呼ばれる、注射器のように円筒形になったものに金線を通して使用します。ワイヤー先端を高電圧でスパークさせて丸くし、その部分を接続させたい電極に接合します。これをBall Bondingや1st Bondingと呼びます。接合は、キャピラリーからの荷重と超音波、そしてボンディングステージの熱によっておこないます。

-

1st Bondingが終わり2nd Bonding地点へ移動する際に、ボンディングワイヤーを連続的に繰り出し、キャピラリーの動きでボンディングワイヤーにループ形状をつけます。

-

リード電極との接続では、ボールを形成せずにキャピラリーでワイヤーをつぶして接合します。この接合をStitch Bondingや2nd Bondingと呼びます。

-

ワイヤークランパーを閉じ、金線を挟んで固定した後、キャピラリーを持ち上げてワイヤーを切断します。

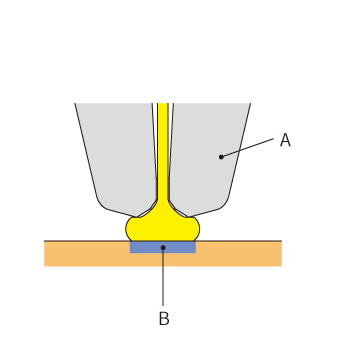

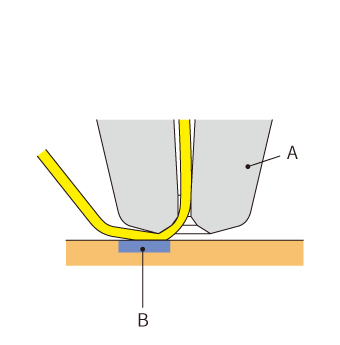

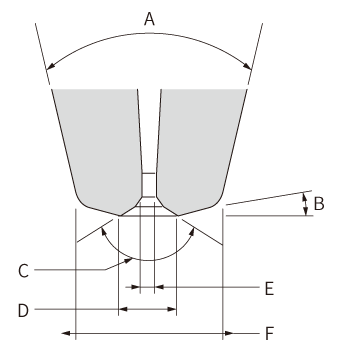

キャピラリー先端部の名称

- A

- キャピラリー

- B

- 接合部

- A

- キャピラリー

- B

- 接合部

- A

- コーン角

- B

- フェース角

- C

- チャンファー角

- D

- チャンファー径

- E

- ホール径

- F

- 先端径

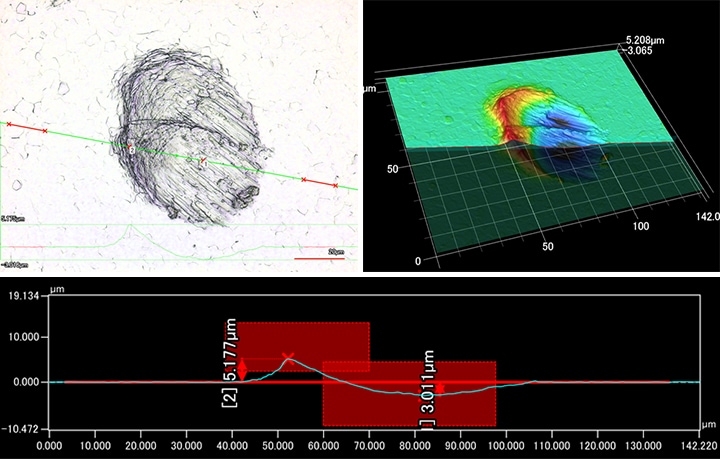

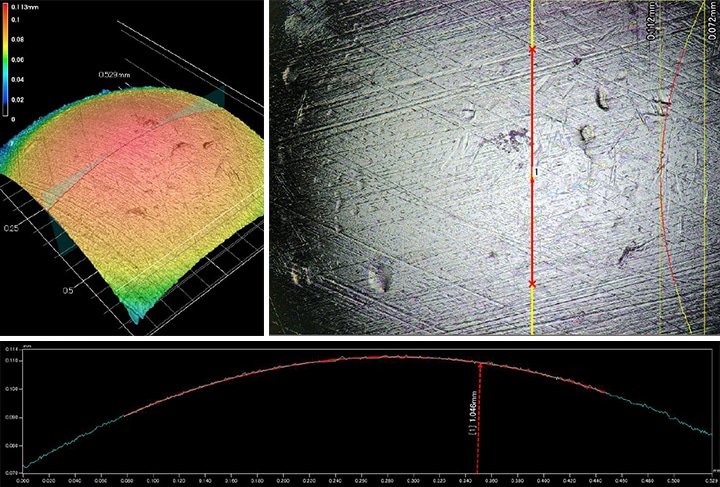

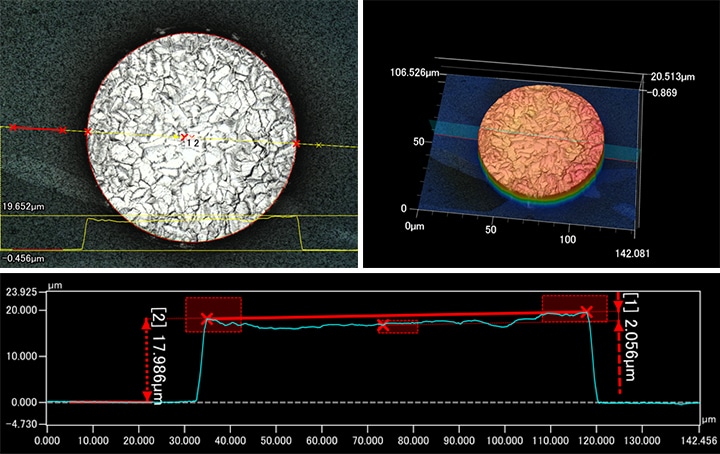

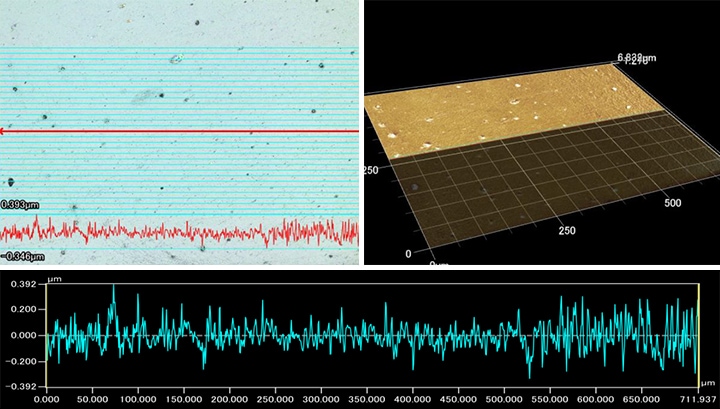

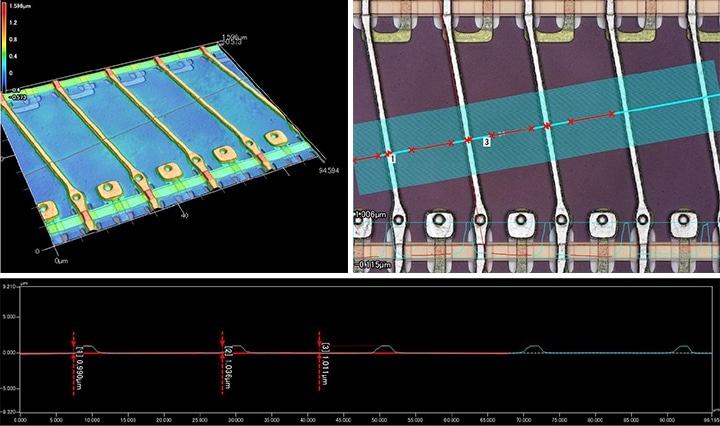

ワイヤーボンディング検査事例

IC の検査事例

電気検査方法

電子部品の代表的な電気検査方法を紹介します。単純なオープン(断線)/ショート(短絡)だけでなく、電流を流したり高周波測定などを行うことも可能です。

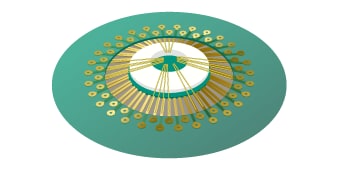

- プローブカード

-

LSI(半導体集積回路)製造(前工程)のウェハ検査工程において、シリコンウェハ上に形成されたLSIチップの電気的検査に用いられる治具です。

- コンタクトプローブ

-

各種電子部品の検査に用いられる冶具です。検査の対象は半導体、液晶パネル、生基板、実装基板、コネクタ、コンデンサ、センサなど、多岐にわたります。

プローブカードの種類

- 垂直型プローブカード

-

基板にプローブを垂直に固定したブロックを取りつけたプローブカード。

- 【メリット】

- プローブの配列が自由(格子状、多数個測定向き)

- メンテナンスが容易(1本から交換可能)

- 打痕が小さい

- はんだを傷つけない

- 【デメリット】

- 価格が高い

- アルミパッドが苦手

- カンチレバー型プローブカード

-

基板にタングステンなどの針を直接固定したプローブカード。

- 【メリット】

- 価格が安い

- 垂直型より狭ピッチが可能

- アルミパッドが得意

- 【デメリット】

- ピンレイアウトに制約がある

- メンテナンスが大変(高さ調整など、修理が必要)

- 打痕が大きい

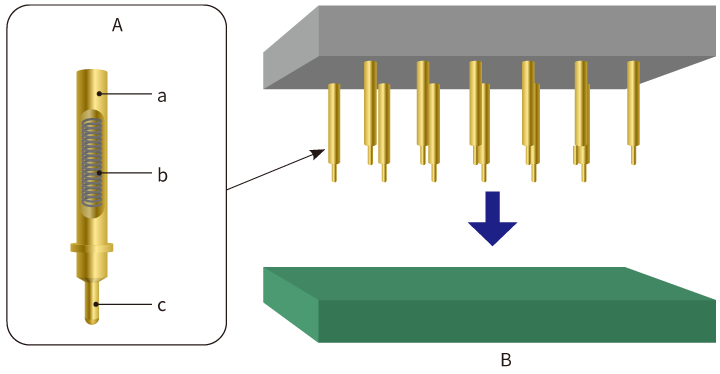

コンタクトプローブの構造と先端形状

プランジャー、バレル、ばねによって構成され、樹脂製の冶具に埋め込んで使用されます。

- A

- コンタクトプローブ

- a

- バレル

- b

- ばね

- c

- プランジャー

- B

- 検査対象

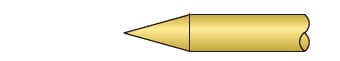

- アール

-

フレキ基板など、電極を傷つけたくない場合に使います。

- ニードル

-

主に基板のパッドなどに使います。

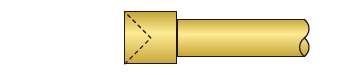

- フラットおよび逆円錐

-

フラットは電極を傷つけないよう、面接触をしたいときに使います。逆円錐は端子を受けるときなどに使います。

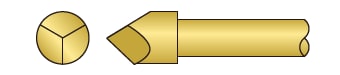

- 三角錐

-

基板のスルーホールなどに使います。

- クラウン

-

多点接触をしたいとき、実装部品のリードを受けたいときなどに使います。

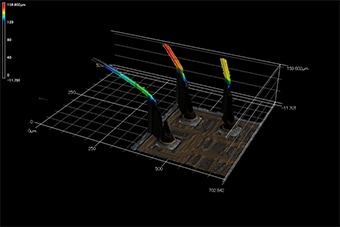

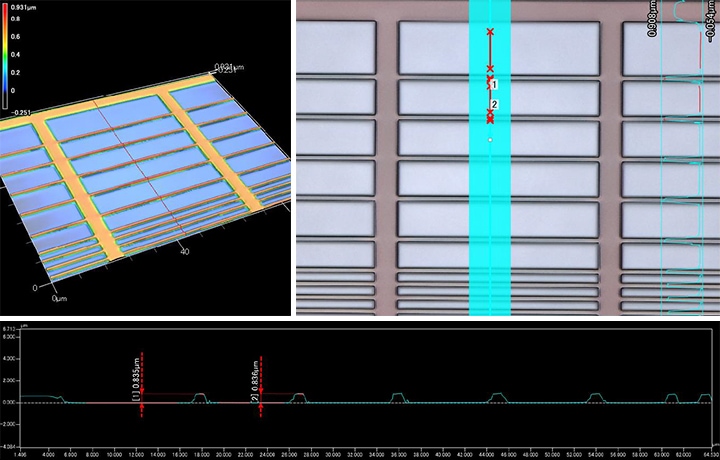

コンタクトプローブ検査事例