カエリをすばやく正確に測定する方法

プレスや切削など、金属加工の現場で一般的に使われる「カエリ」という表現は、関わりのない人にとっては何のことかわからないと思います。そこで、このページではカエリとは何か、なぜ発生するのかなどを解説します。また、品質管理としてカエリを測定する場合の課題と、その解決方法についても紹介します。

カエリとは

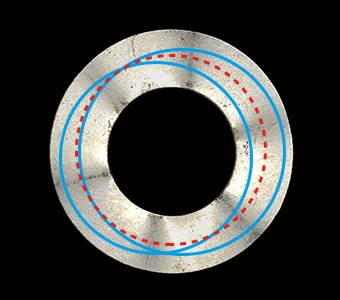

カエリとは、プレスによるせん断加工や穴あけ加工において、切断面に発生する金属の出っ張りのことです。一般には「バリ」ともいわれ、JIS B 0051では、「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義されています。

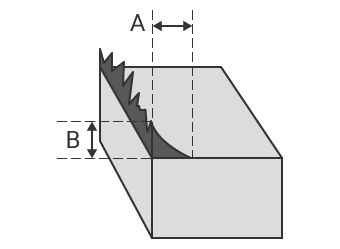

- A

- カエリの根元厚み

- B

- カエリの高さ

カエリが残っていると、手で触れると怪我をする原因になります。また、正確に組み合わせたり接合することができない可能性があります。このようなトラブルを避けるため、研磨して取り除くことが理想です。しかし、取り除けない場合はカエリが発生しても良い面を図面に指示する必要があります。

なお、カエリのサイズは「カエリの高さ」や「カエリの根元厚み」で表されます。

「カエリ」と「バリ」について:

「カエリ」と「バリ」の解釈についてはさまざまな説があり、JISにおいてはカエリの定義はなく、バリのみが定義されています。しかし、製造現場では「手に引っかかる大きさの場合はバリ、引っかからない小さな場合はカエリ」とする説や「ドリルで穴を開けた際にドリルの歯が入った部分にできる盛り上がりをカエリとし貫通側にできる出っ張りをバリ」とする説などがあります。

「バリカエリなきこと」とは

図面指示で、よく見かける「バリカエリなきこと」ですが、その高さや大きさに明確な基準はありません。カエリ(バリ)は、ない方が良いに決まっているのですが、すべてのエッジを面取りしていては工数とコストが増大します。

品質の基準としてはJIS

B 0721に規定されていますが、加工の際は何を目的とした「バリカエリなきこと」かについて、依頼者とすり合わせておくことが最も大切です。

カエリの種類と分類

カエリは、プレスや切削といった機械加工以外にも、鋳造や鍛造、樹脂成形など、さまざまな加工方法において発生します。以下のように、カエリの種類は加工方法によって分類でき、それぞれに原因があります。

切削カエリ・研削カエリ

- 【加工方法】

- 機械加工(旋削加工・フライス加工・ドリル加工・研削加工)

- 【原因】

- 切りくずが生成されたときに素材の一部が塑性流動した。

せん断カエリ

- 【加工方法】

- 塑性加工(せん断加工・プレス加工)

- 【原因】

- ダイ、ポンチ間のクリアランス(隙間)で素材の一部が塑性流動した。

鋳造カエリ・樹脂成形カエリ

- 【加工方法】

- 鋳造・樹脂成形

- 【原因】

- 鋳型または金型の嵌合面で素材の一部が塑性流動した。

塑性変形カエリ

- 【加工方法】

- 鍛造・転造

- 【原因】

- 型のフラッシュランドやガッタで素材の一部が塑性流動した。

従来のカエリの測定課題

プレス加工した部品に、許容範囲(公差)外のカエリがあった場合、部品装着時に嵌合不良や接合時の溶接不良が生じたり、また使用時のわずかな負荷で接続不良による故障が発生したりといった可能性があります。

プレス加工した部品の切断面を測定・検査することは、部品そのものの品質、組み付け時の品質、そして出荷後の市場における信頼性にまで繋がります。

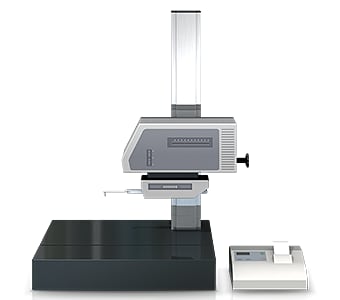

従来、プレスカエリの測定は、輪郭形状測定機で測定をしていました。しかし、以下のような課題がありました。

輪郭形状測定機によるカエリ測定の課題

輪郭形状測定機は、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。近年は触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機では、測定したいカエリの形状に対して、正確な測定ラインを取る必要があります。

そこで、下記のような課題がありました。

- サンプルを治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

- 特定の箇所を狙って測定する必要があるので、N増しが難しい。

- 一部の測定値しか取れないので、面での評価ができない。

カエリ測定における課題解決方法

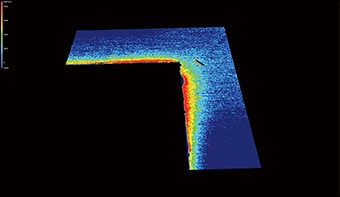

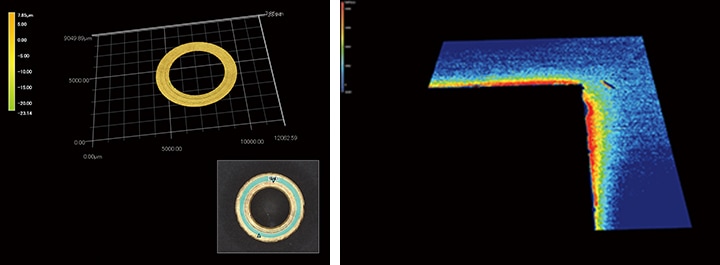

従来から使用されている一般的な測定機には、立体的な対象物・測定箇所に対して点や線で接触しながら測定している、測定値の信頼性が低い、という課題があります。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

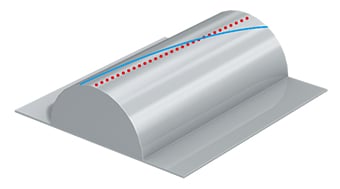

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:「面」で測定して、形状全体を解析

「VRシリーズ」は、1度の測定で面全体の3D情報を取得できます。最も高い場所・最も低い場所など全体の形状がわかります。また、測定したい箇所を誰でも素早く見つけ出すことができるため、狙った場所がわからず何度も測定しなおすといったことがありません。測定操作は、ステージに対象物を置いてワンクリックするだけ。測定ごとの調整が不要なので、作業者が代わっても同じ測定結果が得られます。

従来の測定機と異なり、これまで多くの手間と時間を要した、広い面積に点在するカエリ素早くを測定できます。また、さまざまな測定を簡単に実現できる計測ツールを搭載。測定作業が属人化することなく、不慣れな方でも簡単・瞬時に測定することができます。

メリット2:高速かつ高精度に測定

ワンショット最速1秒で測定が完了します。従来の測定機では測定に時間を要するため困難だった、N数の大幅増加を実現します。

対象物を素早く簡単に測ることができます。このため高精度な3D形状測定を開発やトライはもちろん、抜き取り検査や小ロット・高付加価値な製品であれば全数検査に活用するとこも可能です。不良品流出の抑制に加え、簡単な操作でレポート化も可能なため、ムダな工数をかけることなく、信頼獲得に貢献します。

まとめ:測定しづらいカエリの形状測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物の正確な3D形状を瞬時に測定可能。カエリの高さや位置などの難しい測定も最速1秒で完了。従来の測定機における課題をすべてクリアすることができます。

- 面で測定するので、広い面積も簡単に測定可能。微かなカエリも見逃さず、綿密な評価が可能。測定時間も短いので、N増しも容易です。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データやCADデータとの比較、公差範囲内での分布などを簡単に分析できるため、製品開発や製造の傾向分析、抜き取り検査などさまざまな用途で活用することができます。