樹脂成形品のバリ高さを瞬時かつ正確に測定する方法

射出成形など樹脂(プラスチック)成形において、代表的な形状不良の1つである「バリ」。成形機を細目に停止することは困難なため、大量の成形品にバリが発生してしまうと、バリ取りに多大なコストを要します。また、成形不良品を破棄する場合も、歩留まり率が大幅に低下し、利益率を圧迫します。そのため、バリの形状や寸法を正確に測定し、その原因をいち早く突き止め、再発防止に努める必要があります。

成形品のバリは立体的な形状を持つため、従来の測定方法では正確に測定することができませんでした。ここではバリの基礎知識から従来の課題を解決する最新の測定方法までを解説します。

- 樹脂成形品の「バリ」とは

- 樹脂成形品のバリを取り除く方法

- 樹脂成形品のバリの発生原因と対策

- 従来のバリ高さ・形状測定の課題

- バリの高さ測定における課題解決方法

- まとめ:正確な測定が難しい、バリの高さ測定を飛躍的に改善・効率化

樹脂成形品の「バリ」とは

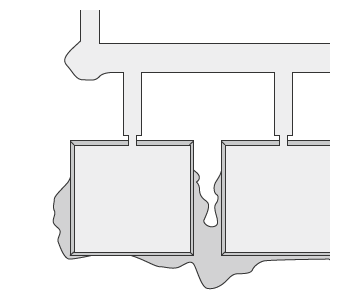

樹脂(プラスチック)成形における「バリ」とは、成形不良の一種です。金型(雄型・雌型)の合わせ面(パーティングライン・分割線)の隙間や突き出しピンなどに溶融樹脂が入り込んで、そのまま固化した形状不良のことです。諸説ありますが、一説によると英語の”Burr”がなまって、バリと呼ばれるようになったとされています。JIS B 0051では、「かどのエッジにおける、幾何学的な形状の外側の残留物で機械加工又は成形工程における部品上の残留物」と定義されています。つまり、設計時に意図していない形状ということになります。

成形品の形状に意図しない突起が生じるため、製品の外観を損ねたり、鋭いバリの場合は怪我の原因となったりするため品質を損ねます。また、部品の場合は、組立工程で嵌合性が低下するなどの影響が生じる場合があります。そのため、修正可能でコストが見合う場合は、工具でバリ取り作業を行う場合もあります。

樹脂成形品のバリを取り除く方法

樹脂(プラスチック)成形品に修正可能なバリが発生した場合、その数量によってはバリ取りを行います。また、海外の工場から受け入れた成形品にバリがあった場合、納期に間に合わすためにバリ取り作業が必要になる場合があります。

手動でのバリ取り

対象となるワーク数量が少ない場合、または自動機では難しい箇所などの場合などは手動でバリ取りを行います。

- バリ取りハンドツール(修正ヤスリ・カッター・ブレード・ディスクなど)で削る。

- はんだゴテなどの熱で熱可塑性樹脂のバリを溶かして取る(バリの肉厚が薄く、成形品が厚い場合など)。

- 冷凍によってバリ部分を脆化して取り除く(バリの肉厚が薄く、成形品が厚い場合など)。

他にも成形材料や成形品・バリの性質、作業性などを考慮し、条件に応じて研磨器具や薬剤などさまざまな手法が取られています。

装置を用いたバリ取り

複雑な形状をもつ成形品などの場合、金型の設計上、特定の箇所のバリ発生をある程度許容しなければならないことがあります。また、成形品の形状が単純な場合などに、自動機など装置を使用したバリ取りを工程の1つに含むことがあります。

- ブラスト装置:装置内で成形品にブラスト材を当ててバリを除去。除去したバリは内蔵の集塵機で自動取集。

- 超高圧水装置:高い水圧を成形品に当て、バリを除去。成形品のクリーニングを兼ねることが多い。

- 超音波カット装置:超音波振動した刃をバリに当てます。樹脂の分子が発熱して熱可塑性樹脂が軟化したところに、微振動している刃を当てるため成形品に大きな負担をかけずにバリを除去。

他にも多種多様な自動バリ取り装置があります。熱可塑性樹脂/熱硬化性樹脂、成形品に使用されている樹脂の特性、成形品のサイズや形状、耐久性などによって使い分けられます。

適切なバリ取りには形状・寸法の把握が有効

バリ取りの手法の検討や装置の適切な設定には、まず発生したバリについてできる限りの情報を得ることが重要です。バリは肉薄であっても3次元形状を持つため、従来の測定器で高さを含む形状を正確に測定することが困難なケースは多々ありました。こうしたバリの測定における諸課題の解決方法は、後に説明します。

樹脂成形品のバリの発生原因と対策

樹脂(プラスチック)成形品に予期せぬバリ発生による不良品の数が多ければ多いほど、バリ取りには大きな工数・コストがかかります。そのためバリの発生を未然に防いだり、工程の改善・再発防止に努めることが最善であることは間違いありません。

ここでは、射出成形における代表的なバリの発生原因と対策の例などについて解説します。

射出成形でのバリの発生原因の例

- 溶融樹脂の射出圧に対して、型締め付け圧が低い。

- 金型(雄型・雌型)の合わせ面(パーティングライン)の精度が低下している。

- 溶融樹脂の流動性が高すぎる(金型の温度が高すぎる・溶融樹脂の温度が高すぎる場合など)。

- 金型のひずみなどによって隙間が空いている。

- 射出する溶融樹脂の量・型締め力・射出圧のバランスが崩れている。

- 金型内の投影面積と型締め力(保圧力)のバランスが崩れている。

- 射出成形機のダイプレートがひずんでいる、または傾いている。

他にもさまざまな原因によってバリが発生します。

射出成形でのバリ対策の例

- 型締め圧を高くする、または樹脂の射出圧を低くする。

- 金型の合わせ面(パーティングライン)がしっかり合うよう調整する。

- 入子や溶接などで金型を修正し、雄型と雌型の隙間をなくす。

- 金型の投影面積に適した保圧をかけ、型締め力との関係を確認しながら調整する。

- 金型温度は温調器の設定より高くなる場合があるため、実際の金型温度を測定しながら温度設定を調節する。

- 金型ゲート部分で樹脂の流れが悪い場合、過剰に樹脂の温度・流動性を高くするとパーティングラインに樹脂がはみ出やすくなるため、適正な樹脂温度を基準に、金型のゲート部分の状態を見直して改善する。

などの対策が有効です。金型や成形機の精度・型締め圧・金型や樹脂の温度・圧力など相互に関係するため、複合的なチェックと修正が対策の鍵となります。

不良品のバリの形状から対策を検討する

成形品に発生したバリは、発生原因のヒントにもなります。金型の問題箇所はもちろん、たとえば、バリの高さや厚みはパーティングラインの隙間の大きさや溶融樹脂の流動性を、バリのテーパーは金型のひずみや部分的な精度低下などを物語ります。

そのため、不良品のバリの発生箇所やその形状・寸法を正確に把握することで、改善・不良再発防止の実施にとって重要な情報を得ることができます。

従来のバリ高さ・形状測定の課題

先述のように、樹脂(プラスチック)成形品に生じたバリの形状・寸法を正確に測定することで、バリの発生箇所と原因の特定、再発防止、バリ修正の条件把握に役立ちます。バリは立体的な形状ですが、従来の輪郭形状測定機や顕微鏡などではバリの高さの測定において下記のような測定課題がありました。

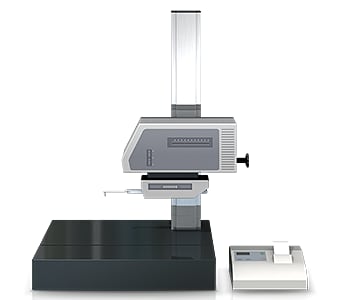

輪郭形状測定機でのバリ高さ・形状測定の課題

輪郭形状測定機によるバリ高さの測定には、以下のような課題がありました。

- 対象物を治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 奥まった部分にバリがある場合、測定位置にスタイラスの触針を通しにくく、微妙に針の位置がズレることによって、測定値に誤差が生じてしまいます。

- 対象物が円筒状の場合、最大点を通るプロファイル線を引くのが困難です。

- 触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

顕微鏡でのバリ高さ・形状測定の課題

顕微鏡は、輪郭形状測定機とは異なり、「面」で情報をとらえることができます。そしてステージの移動量で溝の幅を、ピント合わせの移動量で深さ方向を測定することができますが下記の課題があります。

- 樹脂成形品のバリを対象物とするとき、倍率を上げることによって視野が狭くなり、全体の把握が困難となります。

- また、人が目合わせで測定するため、人によって測定結果がバラつきます。

- そもそも測定機ではないので、測定結果を定量化できなかったり、測定値の信頼性が高いとはいえません。

バリの高さ測定における課題解決方法

樹脂(プラスチック)成形品も、そこに発生したバリも立体的な形状を持つため、従来の線での測定や顕微鏡での目合わせによる測定では、バラつきなく正確に測ることが困難でした。また、測定にはスキルを要し、多くの手間や時間を要することも大きな課題でした。

こうしたバリの高さ測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

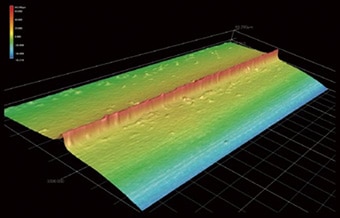

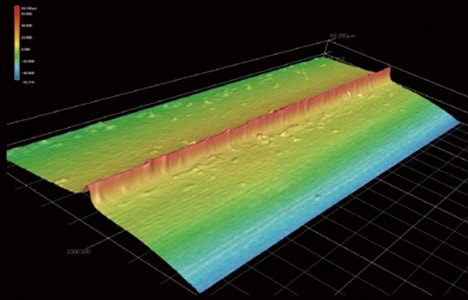

対象物の3D形状を非接触で、かつ「面」で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットを紹介します。

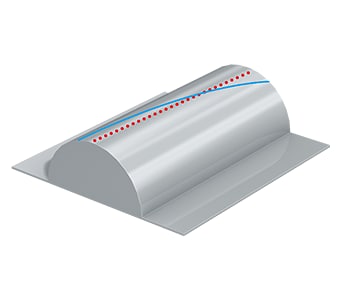

メリット1:最速1秒。「面」で対象物全体の3D形状を一括取得。

「VRシリーズ」は最速1秒、ワンショットで80万点の「面」データを取得することができます。その緻密なデータに対して、直感的な操作で任意の箇所に円周状・直線・平行線・垂線など多彩なプロファイル線を引くことができます。正確なプロファイル測定が可能なため、バリ発生時の原因の究明などに欠かせない詳細なデータを素早く取得することができます。

また、測定後であっても対象物を再びセットすることなく、過去に3Dスキャンした広範囲のデータから別の箇所をプロファイル測定することもできます。

さらに、取得した3D形状の最大・最小の凹凸(高さ・深さ)をカラーマップで表現できるため、対象物全体から不良箇所をわかりやすく可視化することができます。

他にも、複数の対象物の測定データを並べて比較したり、目的の条件を複数のデータに一括適応することができます。これにより、飛躍的な工数削減と業務効率の向上が実現します。

メリット2:広範囲でのバリの検査・測定が簡単に実現

バリの検査において、「バリの最大高さ」を求められる場面が多くあります。どこに発生したバリが一番高くなるかは対象物個体によって異なるため、測定したい範囲すべてのデータを取得する必要があります。 「VRシリーズ」は最大200mm × 100mmの広範囲を測定できるため、素早く正確、しかも簡単な操作でバリの頂点を測定することができます。

対象物をステージの上に置き、ボタンを押すだけの簡単操作で、3D形状の測定を実現しました。対象物の特徴データから自動的に位置補正が可能なため、シビアな水平出しや位置決めは不要です。また、対象物の大きさを判断して測定範囲を自動設定・ステージ移動する「Smart Measurement機能」を業界で初めて搭載し、測定長やZ範囲などを設定する手間を一切排除しました。

さらに、豊富な補助ツールを使用することで、目的の測定内容を直感的に設定することができます。

簡単設定に加えて、初心者でも簡単な操作を実現しているため、測定に不慣れな人でも最速1秒で正確な測定が可能です。そのため、研究開発や金型のトライはもちろん、量産時の測定・検査におけるN増しや傾向分析も簡単に実現します。

まとめ:正確な測定が難しい、バリの高さ測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物の正確な3D形状を瞬時に測定可能です。樹脂成形品全体の3次元寸法はもちろん、微細なバリの高さ・凹凸形状の測定など、難しい測定項目も最速1秒で完了します。

「VRシリーズ」を導入することで、これまでの測定における課題をすべてクリアすることができます。

- カラーマップで広範囲(最大200mm × 100mm)のバリの最大高さ・形状など全体を見える化することが可能です。

- 一度スキャンすれば、いつでも任意の場所のプロファイル測定や複数データの比較などが可能です。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くのN数に対応可能。品質向上に役立てることができます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

他にも、CADデータとの比較や、公差範囲内での分布なども簡単に分析できるため、研究開発や金型トライから、量産投入後の抜き取り検査、不良発生時の原因究明など、樹脂成形の現場のさまざまな場面で活用することができます。