樹脂成形した嵌合部品を正確に測定する方法

樹脂成形では、金属や陶磁器に比べ、低コストで高精度な製品を大量に作ることができます。また、切削・プレスなどの加工法に比べて安価で量産性に優れているため、試作段階ではアルミニウムなどを使っていた部品を量産段階では樹脂製に変更するケースも多く見られます。

しかし、成形時の粘度や温度・圧力などの異常による射出・ブローの不具合や、金型の摩耗による形状不良が起こりやすいといった特性もあります。さらに、樹脂の特性上、成形後にも残留応力や熱応力により変形が発生する可能性もあります。これらの不良は、特に精度が求められる組み付け・嵌合部品においては致命的であり、製品の誤動作や組み付け・嵌合不良に直結する大きな問題です。

ここでは主な樹脂成形の方法とトラブルの種類、開発・設計における試作品測定および量産における不良流出を防止するための測定方法を紹介。さらに、従来の測定方法の課題と課題解決へのソリューションを紹介します。

樹脂成形とは

樹脂成形とは、加熱して溶かした樹脂を金型に注入し、所定の形にしたのち冷やして固め、取り出すという加工法です。各種樹脂成形材料の特性を生かし、用途や形状に適した方法で成形します。

成形材料としては、加熱により可塑性が出る「熱可塑性樹脂」では樹脂を米粒状にしたペレット、加熱により固体化する「熱硬化性樹脂」では粉末状の樹脂を用います。また、機能を向上させる添加剤や着色料を樹脂に混ぜるペレットや粉末を使用することもあります。

樹脂成形を安定して行うには、金型の温度や樹脂材料の量、注入速度などの成形条件の管理が重要です。また、各工程ではゴミやホコリの混入、静電気による異物付着にも注意が必要です。

樹脂成形の種類

樹脂成形の方法は、主に射出成形・ブロー成形・押出成形・カレンダー成形に分類でき、中でも射出成形とブロー成形は代表的な成形法として広く用いられています。ここでは、この2つの成形法について説明します。

射出成形

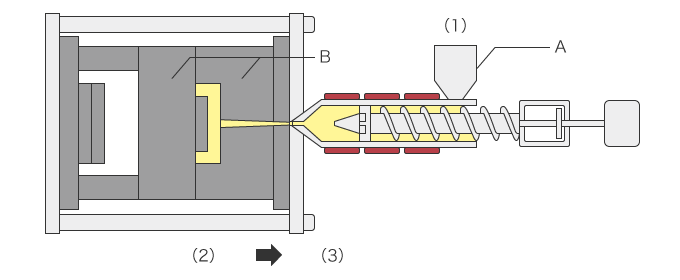

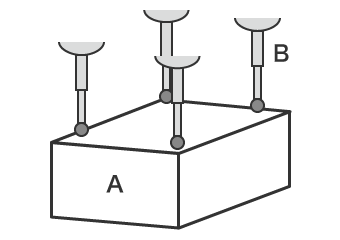

射出成形では、加熱溶融した樹脂を、金型内に注入・充填して成形します。高圧で樹脂を注入・充填するため、肉厚の薄いものや複雑な形状の製品も高速に成形でき大量生産に適しています。主に、熱可塑性樹脂の成形に用いられますが、まれに熱硬化性樹脂の成形にも用いられます。

(射出成形の例)

- A

- ホッパー

- B

- 金型

射出成形の基本的な原理は以下のとおりです。

(1)材料樹脂をホッパーから投入し、加熱溶融させ可塑化する。

(2)金型などを用いて一定の形に成形する。

(3)冷却して、金型の形状に固める。

その後、装置から成形品を取り出し、各種工程・検査を経て樹脂製品となります。射出成形で作られる主な製品は以下のとおりです。

- スマートフォンのカバー

- 電機製品の筐体・プラモデル

- 風呂の椅子やトイレの便座

- 自動車のバンパーや内装パネル

このように、小・中型の製品から大型部品まで多種多様な樹脂製品の成形・量産に用いられていることから、代表的な樹脂成形方法といえます。射出成形には製造する製品に応じて、さらに以下の方法に分類されます。

- インサート成形:

- あらかじめ金型に金属のネジや端子など(インサート品)を入れ、その周囲に樹脂を注入し、一体に成形(複合成形)する成形法です。

- 多色成形・異材成形:

- 異なる色や材質の樹脂を組み合わせ、一体に成形する成形法です。

- フィルムインサート成形・フィルムインモールド成形:

-

フィルムインサート成形とフィルムインモールド成形は、樹脂製品のロゴや文字・電機製品のメンブレンスイッチ・自動車内装(シフトパネルなどの樹脂部品)の表面加飾に用いられ、「加飾成形」といいます。

フィルムインサート成形は、あらかじめ、柄や光沢・つや消しなどを印刷したフィルム(加飾用フィルム)を金型内にセットしておき、射出成形時の熱と圧力により金型内のフィルムと樹脂を貼り合わせて一体にする成形法です。フィルムインモールド成形は、金型内に加飾用フィルムをセットし、射出成形時にフィルムの装飾を樹脂に転写する成形法です。

ブロー成形(中空成形・吹込み成形)

ブロー成形は、加熱溶融した樹脂をパイプ状に押し出して金型で挟み、内側から空気を吹き込んで膨らませて成形します。空洞の樹脂成形品の製造に適しており、製造方法から「吹込み成形」または「中空成形」とも呼ばれます。ブロー成形で作られる主な製品は以下のとおりです。

- ペットボトル

- 液体化粧品・液体洗剤などの容器

- 配管

- 配管継手

液体を充填する場合、液体の特性によって樹脂を使い分ける場合があります。たとえば、酸素の透過による酸化を防ぐ必要がある場合は、ガスバリア性のある樹脂を用います。耐薬品性が求められる場合は、薬品で変質しない樹脂を含む複数の成形材料を層状に成形します。

ブロー成形には製造する製品に応じてさまざまな方法があります。ここでは、代表的なブロー成形法について説明します。

- 押出しブロー成形(ダイレクトブロー成形):

-

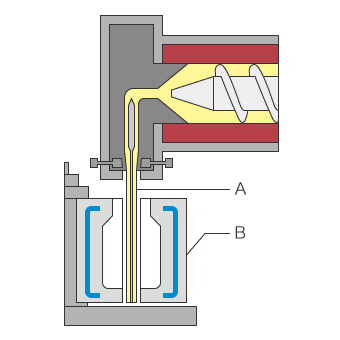

押出しブロー成形機の基本的な構造と原理は以下のとおりです。

[成形の流れ]

- A

- パリソン(ホットパリソン)

- B

- 金型

- (1)溶融樹脂を押し出す。

- (2)ダイで円筒状のパリソン(ホットパリソン)を成形する。

- (3)冷却・固化させず、金型内に入れる。

- (4)空気を吹き込んで成形する。

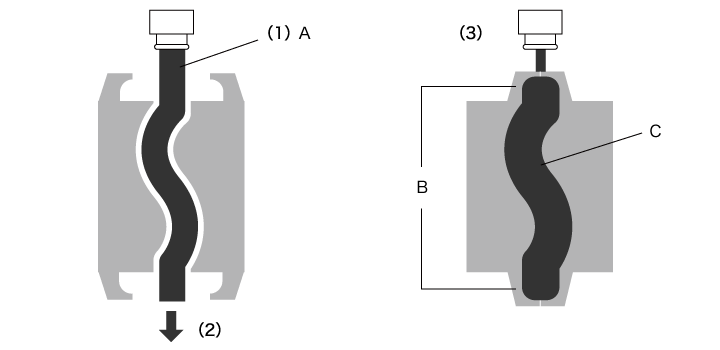

- 射出ブロー成形(射出延伸/2軸延伸ブロー成形):

-

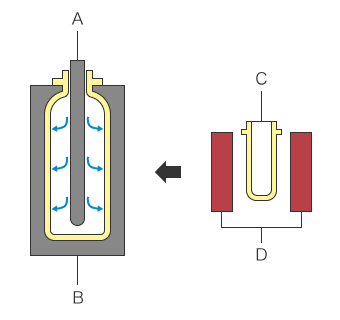

射出ブロー成形機の基本的な構造と原理は以下のとおりです。代表的な製品として、ポリエチレンテレフタレート(PET)を材料としたペットボトルが挙げられます。

[成形の流れ]

- A

- 延伸ロッド

- B

- 金型

- C

- プリフォーム(コールドパリソン)

- D

- ヒーター

- (1)熱可塑性樹脂をあらかじめ試験管状のプリフォーム(コールドパリソン)として射出成形する。

- (2)プリフォームを加熱し延伸ロッドで金型内に伸ばし入れる。

- (3)高圧空気を吹き込んで成形する。

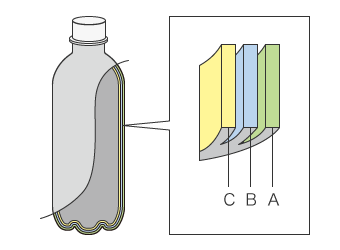

- 多層ブロー成形:

-

パリソンには、内容物の酸化・変質防止、強度向上のためにガスバリア性の高いエチレン・ビニルアルコール共重合体(EVOH)などを共押出しした素材を使用します。したがって、この成形法は、食用油や調味料・ガソリンタンクなどの樹脂容器の成形に適しています。

多層ブロー成形の基本的な原理は以下のとおりです。[成形の流れ]

- A

- ポリエチレン(PE)

- B

- 接着層

- C

- エチレン・ビニルアルコール共重合体(EVOH)など

- (1)2種以上の材料樹脂を共押出しして、多層のプリフォーム(コールドパリソン)を成形する。

- (2)プリフォーム(コールドパリソン)を加熱する。

- (3)空気を吹き込んでブロー成形する。

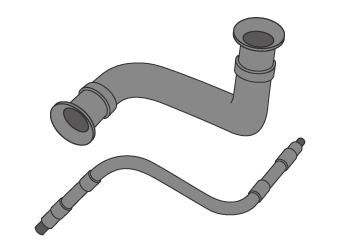

- 三次元ブロー成形:

-

縦方向にパリソンを入れる押出し(ダイレクト)ブロー成形と異なり、材料のドローダウンやバリの発生を回避した三次元形状の成形が可能です。

この成形方法は、空調機のホースや配管など、湾曲部や蛇腹のある複雑な形状の製品を高品質に製造することができます。

[成形の流れ]

- A

- 樹脂吐出

- B

- 上下部閉じる

- C

- エアー注入

- (1)押出機でアキュムレーターに樹脂を充填し、パリソンを成形する。

- (2)反対出口からエアー吸引を行う。パリソンが金型内の形状に沿うようにして金型下部まで行く。

- (3)空気を吹き込んでブロー成形する。

樹脂成形品の組み付け・嵌合不良の原因

樹脂成形は、金属に比べて加工が容易でさまざまな素材を用いることで硬さや重さを変えることができ、色・形状を自由に表現することができます。一方で、材料の温度や充填量のわずかな違い、金型のわずかなひずみなどで、反り・うねり・ひずみ・ショートショットなどが発生し、これが組み付け不良や嵌合不良の原因になります。

嵌合不良とは、樹脂製品を結合したり組み合わせる際に、サイズが合わず結合できなかったりすき間ができたりする不良のことです。また、嵌合不良が発生している部品を無理に組み付けると部品が破損する恐れがあり、気密性が要求される部品においては内容物のモレの原因になります。

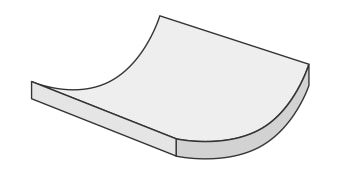

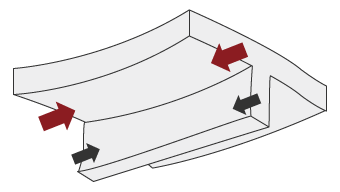

反り(そり/ソリ)・うねり

樹脂成形品の反り・うねりは、ワークが弓のように湾曲している状態のことで、曲がり、ねじれと呼ぶこともあります。また、反りは方向によって順反りや逆反りがあります。

一方、うねりはさまざまな方向の反りが複合してできた表面の凹凸のことです。樹脂成形品の反り・うねりは主に以下の原因で発生します。

- 樹脂収縮の差

- 金型温度の不均等

- 流動方向による溶融樹脂の収縮率の違い

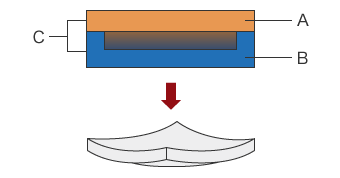

- 樹脂収縮の差:

-

キャビティ内の温度や圧力のバラつきにより樹脂に収縮差があると、反りが発生します。キャビティ内の樹脂の収縮の大きさは、温度に比例し圧力に反比例します。このため、たとえば1つのワークに細い部分と太い部分がある場合、細い部分は温度が低いため収縮が小さく、太い部分は熱が蓄えられているため大きく収縮します。この温度の差によりキャビティ内で収縮に差異が生じ、反りという変形が発生します。

- A

- 収縮が大きい(太い部分)

- B

- 収縮が小さい(細い部分)

- ➡

- 収縮が大きい

- ➡

- 収縮が小さい

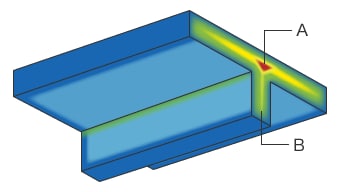

- 金型温度の不均等:

-

金型の温度が不均等であると、キャビティ内の樹脂に収縮差が生じて反りが発生します。たとえば、金型の冷却時間が部分によって異なると、樹脂の収縮量に差異が生じ、反りが発生します。

- A

- 収縮が大きい(高温)

- B

- 収縮が小さい(低温)

- C

- 金型

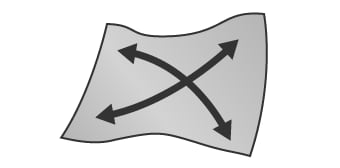

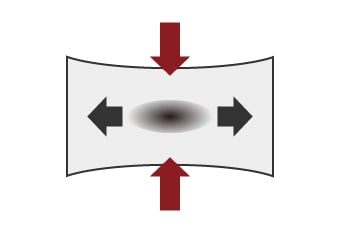

- 流動方向による溶融樹脂の収縮率の違い:

-

樹脂の流動方向によって収縮率が異なるため、反りやうねりが発生します。樹脂にグラスファイバーなどを配合している場合、樹脂が多く流れる方向に繊維が配向します。このため、樹脂が流れる方向の収縮は小さくなり、樹脂の流れに対して垂直方向の収縮は大きくなります。これを「繊維配向による収縮の異方性」といい、これが原因で反りが発生します。

- A

- グラスファイバー

- B

- ゲート位置

- ➡

- 収縮が大きい

- ➡

- 収縮が小さい

ひずみ

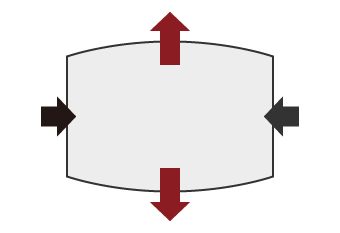

樹脂成形品のひずみは、ワーク全体がねじれたり反ったりする現象で、主に残留応力によって生じます。樹脂成形における残留応力とは、樹脂成形品の中に残る内部ひずみのことで、外側に向かう力が残る「引張残留応力」と、内側に向かう「圧縮残留応力」があります。

「引張残留応力」は、高圧力で金型に射出した溶融樹脂が金型内で外側から冷えて固まる(固化する)ときに発生する、成形品の外側に向かって内側が引っ張られる力のことです。「圧縮残留応力」は、成形や加工で樹脂に加えられた圧力が内側に向かって圧縮しようとする力のことです。

- ➡

- 圧縮

- ➡

- 膨らみ

- ➡

- 引張

- ➡

- 縮み

残留応力を持った樹脂製品は、収縮や伸張によって寸法精度を損なうばかりでなく、切削・研削などの機械加工時や、溶着など加熱時、塗装や溶剤での加工・処理時などに、樹脂製品の残留応力が反応して変形や割れが生じることがあります。さらに、製造・加工中ばかりでなく、経時変化でひずみが生じて形状が変化する可能性もあり、特に注意が必要とされています。

このため、「アニーリング(アニール処理)」といわれる残留応力を除去するための処理を行う場合があります。

ショートショット

ショートショットとは、樹脂が金型のキャビティの隅々に到達せず、成形品の一部が不完全な形状になる現象のことです。

主な原因としては、樹脂が末端部まで到達する前に冷却・固化し成形品の一部が不完全な形状になる「流動先端固化」と、樹脂が金型内にスムーズに流入できない「空気溜まり(エアトラップ)」が挙げられます。

対策としては、流動先端固化の場合は

・射出する樹脂の温度を上げる。

・ランナーを太くする。

・保圧を高めるか保圧時間を長くする。

などが考えられます。また、空気溜まり(エアトラップ)の場合は

・射出速度を変更する。

・キャビティの表面温度を上げる。

・流動パターンを変更する。

などが考えられます。

樹脂成形した嵌合部品測定の課題

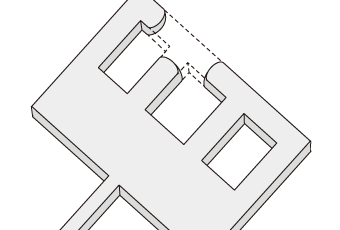

樹脂成形品が狙い通りの寸法(公差内)・形状が得られていることの確認は非常に重要です。特に、複雑形状部品の嵌合部分は組み合わせ作業や密閉度に影響するため、高精度かつ定量的な3D形状の測定が求められます。

従来は、三次元測定機やノギスなどを使って測定していましたが、三次元測定機で正確に測定するには難易度が高く、ノギスでは測定者によってバラつきが出るなど、さまざまな課題がありました。

三次元測定機での嵌合部品測定の課題

- A

- 対象物

- B

- プローブ

一般に、三次元測定機で反り・うねりを測定するには、対象物の測定したい面の隅4箇所以上にプローブ先端の接触子を当てる必要があります。

たとえば、プレート部材の場合、6~8点を測定することが一般的です。測定範囲が広い場合、測定ポイントを増やすことで、より多くの箇所の測定値を取得し、測定精度を向上させることができます。

しかし、反り・うねり測定においては、下記のような課題がありました。

- 点で接触して測定をする必要があるため、対象物全体の形状を把握することは困難です。

- より多くの測定値を得るために多点測定するには、多くの時間を要してしまううえ、全体の詳細な形状を把握することはできません。

ノギスでの嵌合部品測定の課題

ノギスなどのハンドツールは、非常に手軽に測定が可能です。しかし、測定誤差の発生や測定値がバラつく要因が複数あります。

たとえば、ノギスは手で測定箇所に押し当てる力(測定力)や測る箇所のバラつきなど、人によって測定する際のさじ加減が異なります。その結果、測定値にバラつきが発生し、定量的な測定が困難となります。また、広い面積の反り・うねりは多くの点を測定しなければならず、時間がかかっていました。

樹脂成形した嵌合部品測定の課題解決方法

従来から使用されている測定機の課題を見直すと、ある共通点がわかります。それは、立体的な対象物・測定箇所に対して、点や線で接触しながら測定しているということです。

こうした測定の課題を解決すべく、キーエンスでは3Dスキャナ型三次元測定機「VLシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。ステージ上の対象物を最速1秒で3Dスキャンして3D形状を高精度に測定することができます。そのため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。具体的なメリットを下記に挙げます。

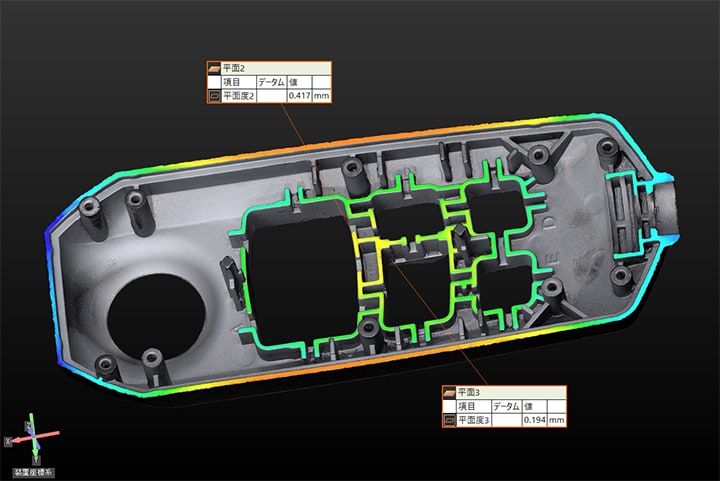

メリット1:面で3D形状をスキャン。反りやうねりが一目瞭然

複雑な形状の樹脂製品を三次元測定機やノギスで測定すると、多くのポイントを測定しなければならないため、長い時間を必要としました。また、点で測定するため、3D形状を測定することは困難でした。

「VLシリーズ」であれば、ステージ上に対象物を置いて、スキャンするだけ。非接触かつ位置決め不要で、対象物全体の3D形状を面で捉えます。対象物全体の表示や任意の箇所のプロファイル測定も可能なため、形状不良箇所とその詳しい数値などを可視化して把握することができます。

それにより、トライ品における金型・成形条件などの確認や、量産品における組み付け不良原因の特定・対策もスムーズに行うことができます。もちろん、定量的に測定した形状データが得られるため、反り・うねりを許容値(公差)の数値で管理したり、傾向分析に役立てることも可能です。

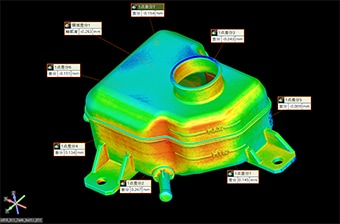

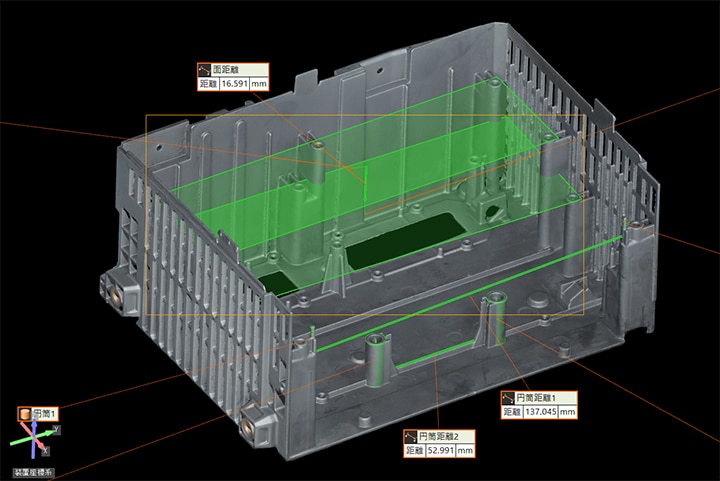

メリット2:3D-CADデータとの差分をカラーで見える化

設計した3D-CADデータと取得したデータを照合することができ、ワークの設計に対する現物の仕上がりを見える化できます。従来では測定が困難だったワークも、3D-CADデータと取得したデータを比較することで、今までわからなかった不具合が明確になるため、嵌合不良箇所の調査や原因追及に効果的です。

また、さまざまな寸法計測に対応でき、気になった箇所の寸法を精密に計測することで、問題点を詳細に分析することができます。

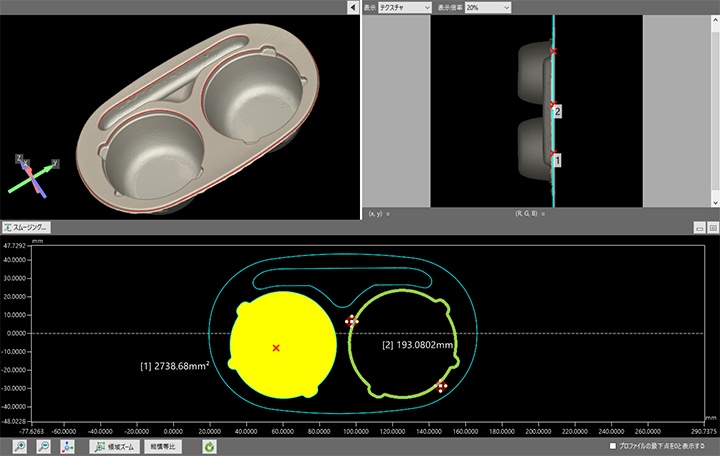

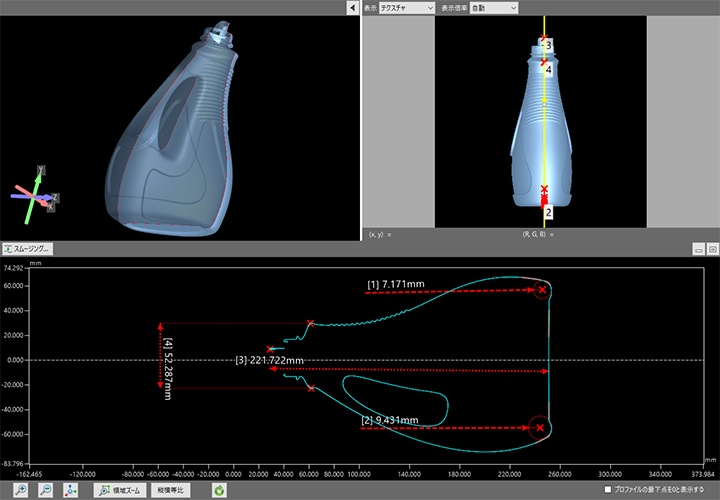

メリット3:サンプルを切らず断面の解析が可能

従来、測定が困難だった断面も、非破壊で断面を作成し詳細に測定・解析が可能です。3D形状データから自由に基準面が設定でき、あらゆる方向からの断面測定が行えます。

まとめ:嵌合部品の測定を飛躍的に改善・効率化

「VLシリーズ」なら、高速3Dスキャンにより非接触で樹脂成形品の正確な3D形状を瞬時に測定可能です。

- 面で捉えるため、対象物全体において欠陥のある箇所の把握、そして任意の箇所のプロファイル測定が可能です。

- ゴムや軟質樹脂などやわらかい対象物であっても、非接触で高精度な形状測定が可能です。

- 位置決め不要。対象物をステージに置いてボタンを押すだけの簡単操作で測定が完了します。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、反り・うねり・ひずみ・ショートショットへの対策がスムーズ。

- 複数の測定データの定量的な比較・分析が簡単に実現します。

- 複数の測定データに平面度の公差などの一括設定が可能。

- OK/NG品の判別が可能。データを共有し、NG品の解析を素早く実施することができます。

このように、「VLシリーズ」は、測定作業から不良解析、不良対策まで、業務の飛躍的な効率化を実現します。