射出成形品の成形不良を防ぐ精密測定

樹脂成形業界における大きな課題、それが「成形不良」です。

素材の違い、成形条件の微妙な変化など、様々な要因が成形不良を引き起こし、歩留まりを下げてしまいます。

近年その対策として注目されているのが、3Dスキャナの活用です。

キーエンスの3Dスキャナ型三次元測定機「VLシリーズ」は、成形品の形状を高精度に測定し、デジタルデータを取得します。

これにより、成形不良の問題解決に直結し、製造プロセスの効率化と品質向上に大いに貢献します。

成形不良問題の「見える化」を実現することで、歩留まり向上の一助となることでしょう。

ここでは成形不良の技術情報と共に、「VLシリーズ」による解決法をご紹介します。

成形不良とは

「成形不良」は、樹脂成形の過程で発生する問題を指します。

製品の形状が設計通りにならない、寸法がずれる、表面に欠陥が出るなど、製品の品質を損なう現象全般を指します。

これは製品の性能を低下させ、生産効率やコストにも影響を及ぼします。成形不良の解消は、製造業の大きな課題となっています。

成形不良の種類と対策

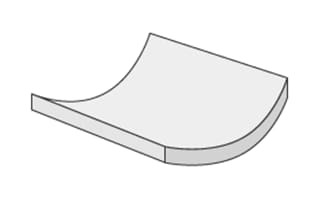

反り(ソリ)

成形品が冷却時に不均一に収縮し、形状が歪む現象です。

これは冷却速度の不均一や材料の流れ方向によるもので、冷却方法の見直しや成形条件の最適化により対策可能です。

反りを直すためには、適切な冷却と成形条件がキーとなります。

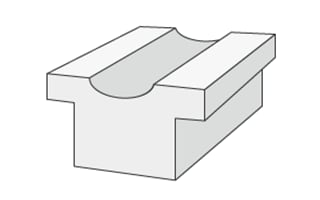

ヒケ

成形品の表面が凹む現象で、樹脂の充填不足や冷却速度の不均一が原因です。

射出圧力の調整や冷却方法の見直しにより、この問題は改善可能です。

ヒケを引き戻すためには、適切な射出圧力と冷却が必要です。

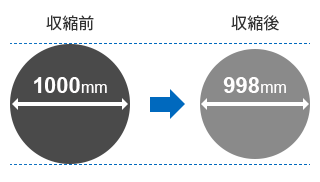

縮み

成形品が冷却後に収縮し、設計寸法よりも小さくなる現象です。

これは樹脂の収縮率や金型の設計が原因で、材料選択や金型設計の見直しにより対策できます。

現状の測定課題

三次元測定機

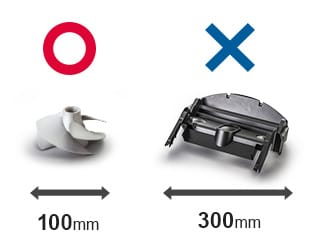

三次元測定機は、スタイラスの接触により製品の形状や寸法を高精度に測定するための装置です。

しかし、その操作性や測定時間が課題となることがあります。

特に複雑な形状の製品を測定する場合、測定時間が長くなり生産効率が低下する可能性があります。

成形不良の解析となると、全体形状把握のために多くの点の取得が必要になり、測定の長時間化は避けられません。

また操作が難しく、専門的な知識を必要とするため、教育・訓練に時間とコストがかかることも課題です。

投影機

投影機は、製品の形状や寸法を光を用いて測定する装置です。

しかし、測定範囲が限定的である、複雑な形状の測定が難しいなどの課題があります。

特に複雑な形状の製品を測定する場合、三次元的な評価が出来ないことが多く、また測定箇所ごとに置き直しをする必要があるため測定工数が掛かってしまいます。

3Dスキャナ型三次元測定機「VLシリーズ」での解決事例

サンプル解析

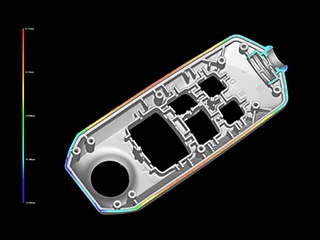

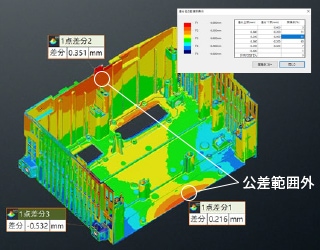

成形品を1度に丸ごとスキャンしデータ取得。

面全体の反り・ヒケ・うねりをカラーマップで可視化します。

点での測定では把握できない全体形状の傾向を掴むことで、修正に役立てることができます。

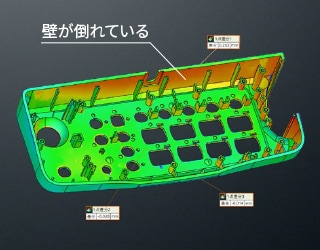

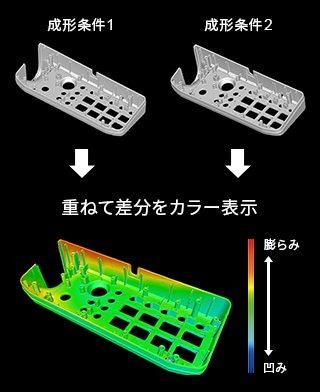

成形条件が異なる2つの同一形状サンプルを、データ上で重ねて差異をカラーマップで可視化。

条件違いにより壁が倒れている、肉厚が変わっているなどの微細な変化にも気が付くことができます。

良品と不良品での比較も可能ですので、不良が起きた際にも迅速に不具合箇所を特定し、歩留まりの低下を防ぐことができます。

3DCADデータとの連携

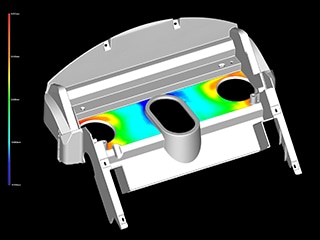

VLシリーズでは、3DCADデータとの連携により全体形状把握が可能です。

サンプルのスキャンデータと3DCADを照合することで、CADとの差異を分かりやすく可視化します。

また、差分ごとの面積率を数値化し表示もできます。

これによりどこが、どの程度交差から外れているかがすぐに把握できます。

VLシリーズではスキャンからワンストップで3DCADデータの作成が可能です。

実際に成形されたサンプルを3DCADデータ化し、CAE(Computer Aided Engineering)解析することでCAD設計の見直しや金型内での樹脂の流動シミュレーションが出来ます。

予め金型のCAD設計を改善することが出来れば、そもそもの成形不良を減らし、直行率を改善することも可能です。

まとめ

成形不良発生前:サンプルのCAD化→CAE解析で、不良を未然に防ぎます。

設計データと実際の成形品では当然形状が異なります。

VLシリーズでは実物をCADデータ化することで、実物→CAE解析までを橋渡し。

金型の設計から見直しを実施できるので、成形不良を減らすことができます。

成形不良発生後:製品解析で速やかに原因を突き止め、次なる不良を生みません。

不良発生から不具合箇所の特定までに時間が掛かってしまうと、歩留まりが低下する一方です。

CADデータや限度見本品との比較により、不具合箇所をすぐに特定し、次なる不良を作らないアプローチが可能です。