PCボードをすばやく正確に計測できる方法

近年、スマートフォンやタブレット端末、ウエアラブルデバイスなど、小型化・低背化・高機能化を背景に、基板や部品の小型化・高密度化・多層化が進み、製品の検査解析へのニーズが⾼まっています。最新の「VK-Xシリーズ」は、繰り返し測定や同じサンプル内の複数箇所を登録し⾃動測定するティーチング⼀括解析に加え、テンプレートを作成してOK/NG判定も可能です。ここでは、PCボード/基板実装関連の技術情報と白色干渉計搭載 レーザ顕微鏡での検査事例を紹介します。

- PCボード(Printed Circuit Board)

- プリント基板の種類

- PCボード/基板実装関連の検査事例

- 基板実装の方法

- プリント基板の各部名称

- PCボード関連の検査事例

- はんだの基礎

- はんだの種類

- はんだ付けの方法

- 基板実装関連の検査事例

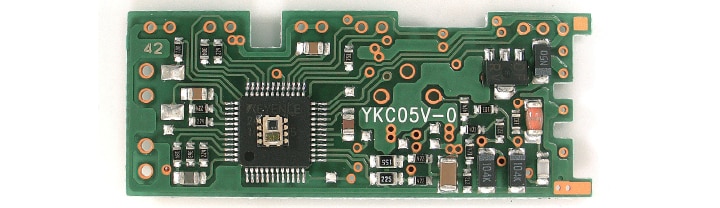

PCボード(Printed Circuit Board)

部品が実装された後のプリント基板のことです。部品が実装される前の状態で配線だけされたプリント基板は、PWB( Printed Wired Board)と呼ばれています。

プリント基板の種類

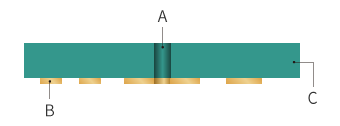

- 片面基板(1層基板)

-

基材の片面のみに銅箔が貼り付けてある構造の基板です。

層数から1層基板と呼ばれることもあります。ドリルもしくはパンチングで穴開けするだけで、穴にメッキされないノンスルーホールとなります。コスト低減を目指した大量生産の民生用電子機器に使用されることが多い基板です。

- A

- ノンスルーホール

- B

- 銅箔

- C

- 基材

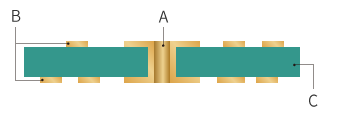

- 両面基板(2層基板)

-

基材の両面に銅箔が貼り付けてある構造の基板です。

層数から2層基板と呼ばれることもあります。1層基板と比較するとコストは少々高くなりますが、配線と実装のスペースが倍となり、基板サイズの縮小化が可能になるため、電子機器で幅広く使用されています。

- A

- スルーホール

- B

- 銅箔

- C

- 基材

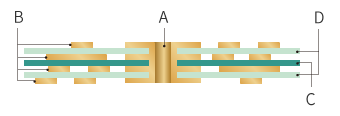

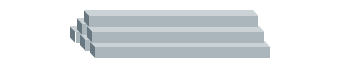

- 多層基板

-

銅箔とプリプレグ(prepreg)といわれる絶縁体層を挟み込んで多層にした構造の基板です。層数により4層基板、6層基板、8層基板と呼ばれます。層数が増すごとに構造が複雑になり設計および製造コストも上がっていきます。電源や一般信号線を表層から内層に潜らせることで表面のスペースを稼げるため、実装密度を上げることができます。

- A

- スルーホール

- B

- 銅箔

- C

- 基材

- D

- プリプレグ(prepreg)

- フレキシブル基板

-

折り曲げが必要な可動部や、筐体の形状にあわせてフィットさせたい時などに使用される場合が多い、柔軟性のある性質を持った構造の基板です。ポリイミドなどフィルム状の材料を使用しているため薄く、曲げなどの変形が可能。フレキ、フレキ基板、FPCなどと呼ばれることが多い基板です。

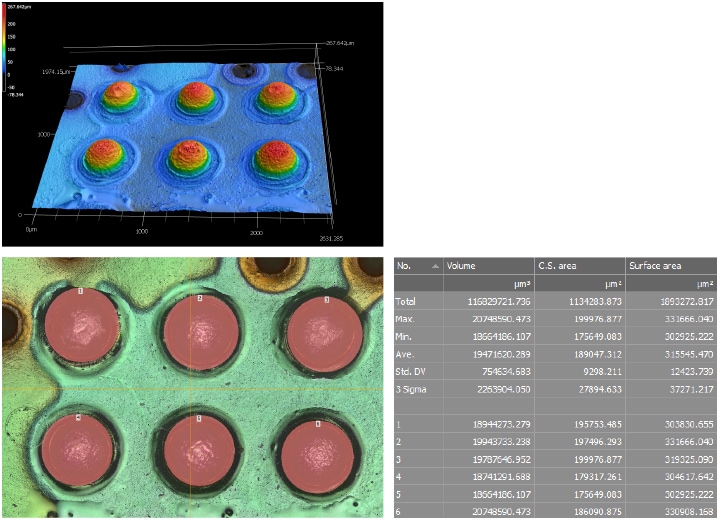

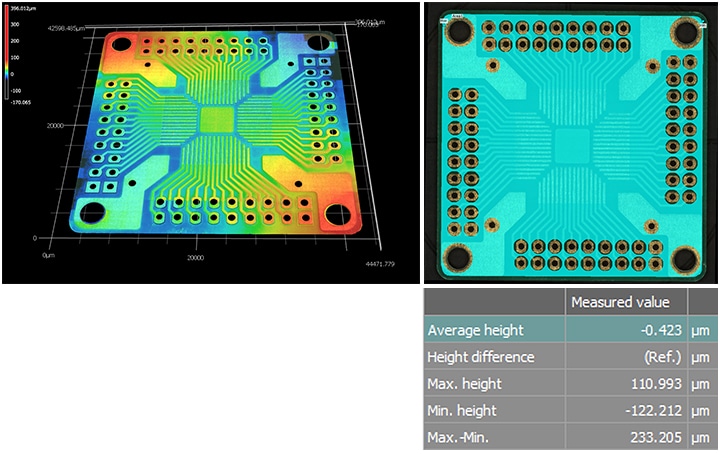

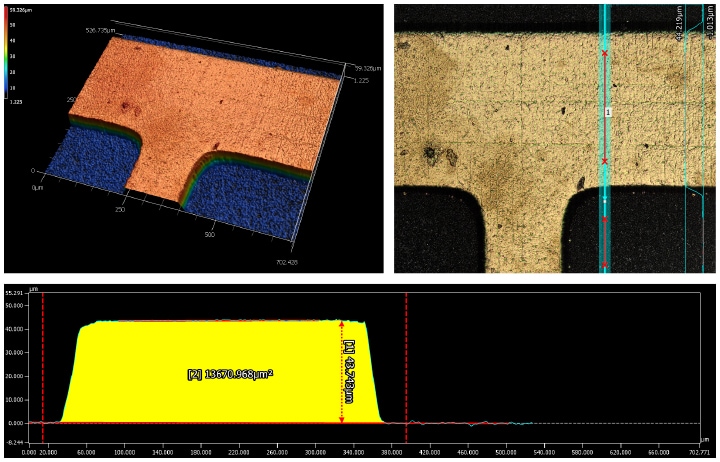

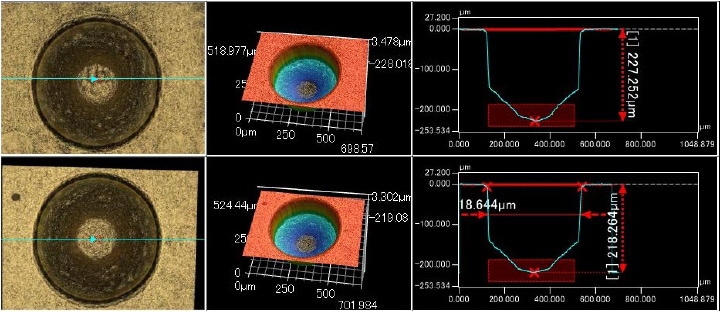

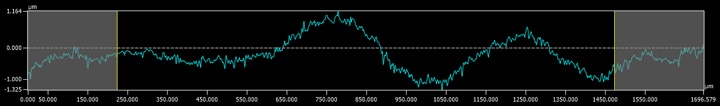

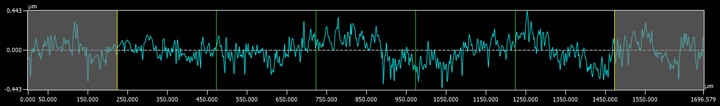

PCボード/基板実装関連の検査事例

面計測機能を使用すれば、面の最大点と最小点を自動測定できます。

基板実装の方法

基板実装(プリント基板実装)とは、プリント基板に電子部品を接合し、電子回路として機能するように加工する工程です。

電子部品を接合する方法として「はんだ付け」が用いられます。また、電子部品の接合には、「挿入実装(IMT:Insertion Mount Technology)」「表面実装(SMT:Surface Mount Technology)」という2つの方法があります。

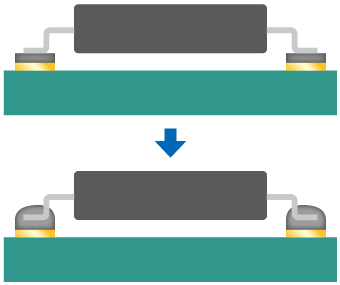

挿入実装(IMT:Insertion Mount Technology)

プリント基板のスルーホール(穴)にリード(電極)を差し込み、はんだ付けで接合する実装方法です。部品を基板上に配置するために基板が大きくなり、小型化が難しいという問題点があります。挿入実装用のパッケージから下向きにリードが出ている電子部品をDIP部品と呼びます。

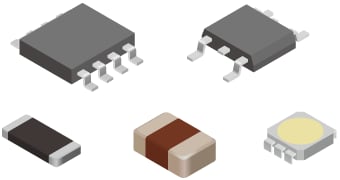

表面実装(SMT:Surface Mount Technology)

現在の基板実装の主流が表面実装です。スルーホール(穴)を使わず、基板表面にあるランド(パッド)に電子部品の電極をはんだ付けします。挿入実装のようにリード(電極)が貫通しないので、基板の両面を利用して多くの電子部品を配置することにより、小型化できることがメリットです。また、表面実装用のリードがない小型・高密度な電子部品をSMD部品(SMD : Surface Mount Device )と呼びます。

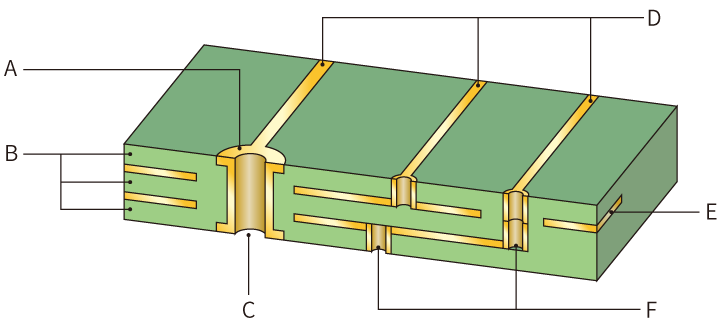

プリント基板の各部名称

多層基板で、異なる回路層の間を接続する穴は、ビア(via)と呼ばれています。また、スルーホールの周りの電子部品のリードをはんだ付けする部分は、ランド(パッド)と呼ばれています。

- A

- ランド(パッド)

- B

- 絶縁体層(プリプレグ)

- C

- スルーホール

- D

- トラック(パターン)

- E

- プレーン層または配線層

- F

- ビア(via)

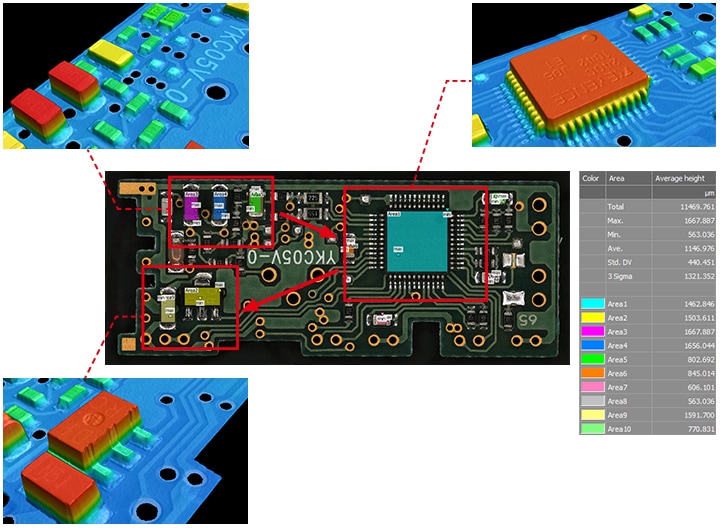

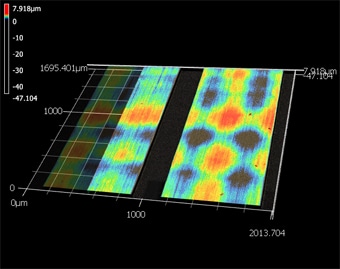

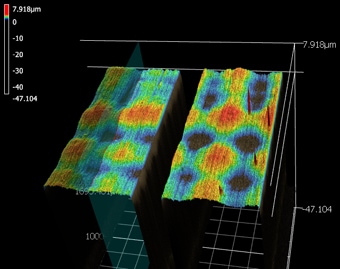

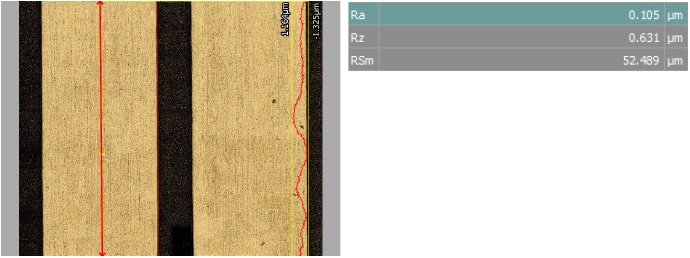

PCボード関連の検査事例

はんだの基礎

はんだ付けとは?

融点450℃未満の温度で、はんだとはんだごてを用いて部品を基板に金属結合させて接続する作業です。溶けたはんだの中の錫と、基板側の銅の接合部で合金が形成され、接合されます。

鉛フリーとは?

従来使用されている、はんだ(共晶はんだ/有鉛はんだ)には、鉛が約40%(錫63%/鉛37%)含まれています。融点は183℃で、通常は約250℃に加熱して使用します。ただし、鉛は産業廃棄された際の環境負荷が大きいため、近年では、鉛をほとんど含まない鉛フリーのはんだが普及しています。鉛フリーでは、はんだの温度を30℃程度高めに加熱する必要があり、濡れ性も劣るため、はんだ付けの難易度が高くなります。

フラックスの役割とは?

はんだの浸透性を高め、濡れを良くするために使用する物質をフラックスと呼びます。フラックスには植物性樹脂(松ヤニなど)が使用され、加熱中の酸化を防止したり、金属面の酸化膜や汚れを化学的に除去する効果があります。

はんだの種類

糸はんだ

はんだごてで電子部品をはんだ付けする際に使用します。糸はんだの中にはフラックスがチューブ状に入っています。

クリームはんだ

SMT(表面実装)において、プリント基板のランド上にはんだペーストを印刷する場合に使用します。

棒はんだ

IMT(挿入実装)において、棒はんだを溶かしたはんだ槽で、部品の端子と基板のランドをはんだ付けする場合に使用します。

はんだ付けの方法

はんだごて

はんだと接合部を加熱するためのツールで、ニクロム線ヒータやセラミックヒータを用いた電熱式の製品が多く使用されています。こて先温度調整機能付きのはんだごてを使用すると、より安定したはんだ付けが可能になります。

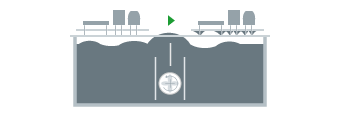

フロー方式( Flow方式)

はんだ槽で溶かした、はんだの表面にプリント基板の下面を浸してはんだ付けする方法。主に、リードタイプのDIP部品の実装に使用されます。はんだ槽には、液面が静止した静止式はんだ槽とはんだ液面に波を立てる噴流式はんだ槽があります。

リフロー方式(Reflow方式)

プリント基板上にはんだペーストを印刷し、部品を載せて加熱しはんだ付けする方法。SMT(表面実装)と呼ばれ、表面実装用の部品(SMD部品)に使用されます。

- A

- 加熱

基板実装関連の検査事例