リバースエンジニアリングでの3D測定を効率化する方法

リバースエンジニアリングは、開発工程や部品製造工程で大きなメリットをもたらす、現在注目されている手法です。たとえば、開発工程では開発期間の短縮や開発コストの圧縮など、製造工程では老朽化した金型の復元や図面のない部品の複製など、多くの効果をもたらします。一方で、測定作業の煩雑さや高い技術と多くの工数が必要であることなどが課題でした。

しかし、近年普及してきた3Dスキャナは、これらの課題を解決する装置として期待されています。

ここでは、リバースエンジニアリングの基礎知識と、そこで使われる3Dスキャナについて説明。さらに、課題解決のポイントを紹介します。

- リバースエンジニアリングとは

- リバースエンジニアリングで使用する3Dスキャナ

- リバースエンジニアリングでの3Dデータの活用

- 非接触式3Dスキャナ「VLシリーズ」による測定作業の効率化

- まとめ:リバースエンジニアリングにおける測定を飛躍的に効率化

リバースエンジニアリングとは

リバースエンジニアリングとは、製品や部品、ソフトウェアの構造を分析し、構成部品やソースコードなどを調査・測定して技術や設計を明らかにすることです。

製造・加工業においては、製品や部品の形状を測定し、設計図を作成する手法のことです。通常、製品は設計図を基に作成しますが、逆に製品から設計図を作成するというプロセスで進めることから、リバースエンジニアリングといわれています。

- A

- 製品

- B

- リバースエンジニアリング

- (1)形状測定

- (2)解析・データ処理

- (3)CADデータ設計書

リバースエンジニアリングでできること

リバースエンジニアリングでは、実物を測定してCADデータを作成することで、設計図を再現することができます。たとえば、他社競合品のため使えない部品や製造元が倒産したり製品が古く設計図が残っていない製品、試作品のため詳細な設計図が存在しない製品などの設計図を再現することができます。

リバースエンジニアリングによる開発は、既存製品の設計図を参考に新たな製品を開発するため、開発期間とコストを圧縮できます。また、開発サイクルを短縮し、他社より早く新製品を市場投入できるというメリットもあります。

製造工程でも、老朽化した金型の復元や図面のない部品の複製により、製造品質の維持や新規案件の獲得に繋がります。

リバースエンジニアリングにおいて遵守すべき法律

リバースエンジニアリングは合法行為です。ただし、製品にはさまざまな特許や著作権が含まれているケースがありますので、解析結果を利用する際に知的所有権を侵害しないように細心の注意を払う必要があります。

たとえば、技術に関する特許が取得されている場合や、技術情報が不正競争防止法の営業秘密(秘密管理性・有用性・非公知性)の3要件に抵触する場合は、利用できない可能性があります。

リバースエンジニアリングで得た情報を利用するには、特許法および不正競争防止法に抵触しないことの確認が必要です。

リバースエンジニアリングで使用する3Dスキャナ

製品各部の寸法測定が欠かせないリバースエンジニアリングは、3Dスキャンが可能な3Dスキャナの高性能化と低価格化によって実現した手法といっても過言ではありません。3Dスキャナは接触式と非接触式に大別でき、それぞれに長所と短所があります。

接触式3Dスキャナ

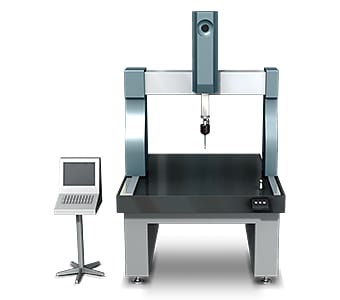

接触式3Dスキャナは、「プローブ」といわれる接触子を測定する箇所に当てて、凹凸を座標として取得します。非接触式に比べ測定精度に優れ、表面の光沢などにより非接触式では測定できない製品でも測定することができます。

一方で、狭くてプローブが入らない箇所は測定が困難です。また、測定できる製品の大きさにも制限があります。さらに、点または線での測定であるため、対象物が広い面である場合は、データの取得に時間を要します。

代表的な測定機としては門型三次元測定機があります。

非接触式3Dスキャナ

製品にLED光やレーザー光を当てて、その反射光が届くまでの時間差や反射角度を解析して3D形状を取得します。

スキャニングの方式には、パターンプロジェクション法やレーザー切断法などがあります。また、据置タイプとハンディタイプがあり、まず据置タイプでスキャンして、据置タイプでスキャンできない部分をハンディタイプでスキャンするというように使い分けられます。ただし、ハンディタイプは手振れにより測定精度が低くなる可能性があります。また、据置タイプでも全体形状の把握だけでなく、座標や幾何公差、断面測定などが可能な3Dスキャナであることが求められます。

X線CTスキャナ

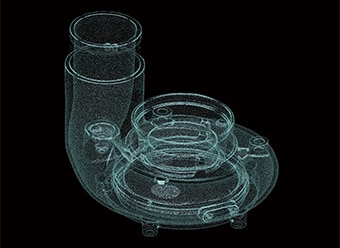

X線CTスキャナは外観形状のほか、内部状態の測定も可能な3Dスキャナです。医療用のCTスキャナと同じ原理で測定し、外観寸法以外に鋳造品や溶接ビード内部のクラックや気泡、異物の混入なども検査することができるため、非破壊検査に利用されます。ただし、装置は高価であるため利用の範囲は限られています。

リバースエンジニアリングでの3Dデータの活用

3Dスキャンした測定データを基にCADデータの作成やシミュレーション解析を行うことができます。また、3Dプリンタによる造型やCAMで加工するデータを生成することもできます。

CADデータを作成する

測定データから「サーフェスデータ」といわれる面の形状を表現するデータを生成し、不要な面のデータを削除することで、CADデータを作成することができます。これにより、図面がない製品の2D-CADや3D-CADのデータを作成することができます。

3DプリンタやCAMに利用する

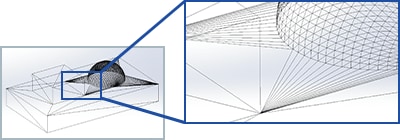

3Dスキャンでは取得できなかった箇所のデータを補間して、欠けのないメッシュデータを作成します。このデータは「STL(Stereolithography)データ」といわれ、3D-CADソフト用のファイルフォーマットの一種であり、ほとんどのソフトでサポートされています。特に3Dプリンタによるラピッドプロトタイピングでは、最も多く使用されているファイルフォーマットです。

このデータを利用することで、図面がない製品でも3Dプリンタで造型することができます。さらに、CAMで利用することも可能であるため、NC工作機械を制御して製品を再生することもできます。

-

測定データ -

STLデータ

シミュレーション解析に使用する

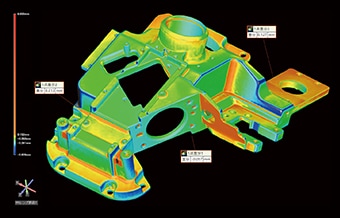

CADデータがある場合は、流動解析・耐熱評価・強度評価といったさまざまな評価をシミュレーションできます。

寸法を変えながら評価解析することで、効率よくPDCAサイクルを回すことが可能です。また、不具合発生の防止にも繋がります。

非接触式3Dスキャナ「VLシリーズ」による測定作業の効率化

リバースエンジニアリングでは、製品全体の形状をくまなく測定しなければならず、高精度かつスピーディーな作業が求められます。また、全体形状のみならず、取得したデータから座標や幾何公差、断面形状なども測定しなければなりません。

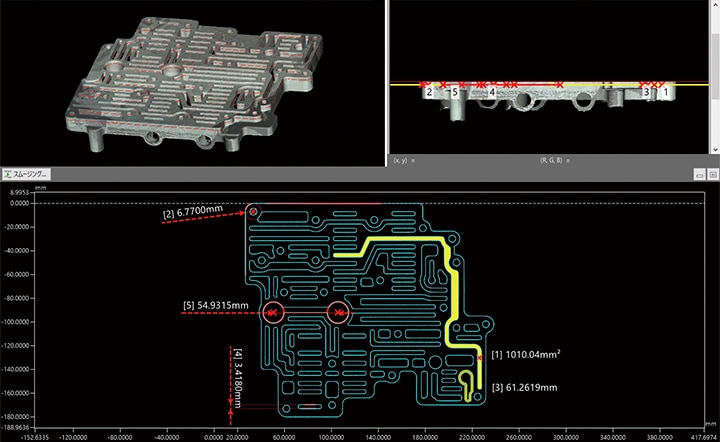

こうした測定のニーズに応えるべく、キーエンスでは3Dスキャナ型三次元測定機「VLシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。ステージ上の対象物を最速1秒で3Dスキャンして3D形状を高精度に測定することができます。そのため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。具体的なメリットを下記に挙げます。

メリット1:全周3D測定が可能。見たままを3D化

複雑な形状の製品でも、「VLシリーズ」であれば、ステージ上に製品を置いてスキャンするだけで、3D形状を360°から捉えます。位置決めや水平出しも不要で、測定機の知識や経験がなくても、すぐに高精度な測定が可能です。

従来の測定機では捉えきれなかった箇所の形状も、高精細モードにより従来比4倍、最大1600万点でスキャンが可能。解析できなかった微細形状も、高精細に測定・解析できます。データ同士の合成もできるため、一度でとりきれなかった面を後からスキャンし継ぎ足すことも可能です。

メリット2:狙った箇所の断面を詳細に解析

従来、測定が困難だった断面も、非破壊で詳細に測定・解析が可能です。3D形状データから自由に基準面が設定でき、あらゆる方向からの断面測定が行えます。断面測定で取得したデータは、DXFデータに変換が可能です。DXFデータは2D-CADで閲覧できるため、リバースエンジニアリングにおける寸法の評価や図面化が実現できます。

まとめ:リバースエンジニアリングにおける測定を飛躍的に効率化

「VLシリーズ」なら、最大1600万点の高精度で高速3Dスキャン。非接触で製品の正確な3D形状を瞬時に測定可能です。

- 面で捉えるため、製品全体の形状を把握、そして任意の箇所のプロファイル測定が可能です。

- 位置決め不要。対象物をステージに置いてワンクリックするだけの簡単操作で測定が完了します。

- ゴムや軟質樹脂などやわらかい対象物であっても、非接触で高精度な形状測定が可能です。

- 3D形状をカラーマップで表現可能。視覚的にわかりやすいデータを共有できるため、製品形状の比較がスムーズ。

- 複数の測定データの定量的な比較・分析が簡単に実現します。

- 複数の測定データに平面度の公差などの一括設定が可能。

「VLシリーズ」は、高精度かつ簡単操作を実現した3Dスキャナです。リバースエンジニアリングにおける3Dデータの取得から各部の測定や3D-CADデータと製品との比較、さらにDXFデータの出力まで、業務の飛躍的な効率化を実現します。