プレス品のスプリングバック量を正確に計算する方法

プレス加工における大きな課題の一つ、それは「スプリングバック」の予測の難しさです。

スプリングバックは製品の精度を大幅に低下させ、加工の必要性や廃棄品の増加など、製造コストの増大や生産効率の低下を引き起こしまいます。

ここでは、スプリングバックの技術情報と共に、「VLシリーズ」による解決法を詳しくご紹介します。

具体的な事例を交えながら、スプリングバック問題の解決に向けた最新の技術を解説します。

スプリングバックとは

プレス加工時、金属材料に荷重を加えると材料は変形します。

荷重をやめた際に元の形に戻る弾性変形と、元に戻らない塑性変形の2種類です。

荷重が除去されたときに金属が一部元の形状に戻ろうとする現象を「スプリングバック」と言います。

「スプリングバック」は材料の特性(弾性率、降伏応力、硬化指数など)、加工条件(曲げ角度、曲げ半径、板厚など)など、多くの要素が複雑に絡み合って発生します。

加工後に想定外のスプリングバックが発生した部品は、その変形により設計通りの形状にはなりません。

スプリングバック対策の重要性

そこでプレス加工時に「スプリングバックが発生する」ということを前提に、それを予測して金型設計にフィードバックすることが重要とされています。

具体的には開発段階で成形シミュレーションを行い、対策を講じるなどです。

冒頭でも記載した通り、スプリングバックは寸法精度に大きな影響を与えるため、その対策は重要度の高い内容となります。

近年では自動車業界を中心に、これまでの鋼鈑より薄いのに丈夫なハイテン材(高張力鋼材)が活用されるシーンが増えてきています。

ハイテン材は引張強度の強い鋼材であり、軽量化や強度アップが見込める一方、従来以上にスプリングバック量も大きくなります。

従来の測定方法での課題

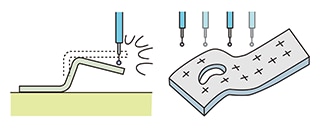

ノギスや三次元測定機では点での測定になるため、複雑な形状をしたプレス品の物理的に接触しづらい箇所を測ることが困難でした。

また、当てた箇所の精度に関しては高いですが、スプリングバック量という「本来あるべき形状」との差異を算出するには不向きと言わざるを得ませんでした。

3Dスキャナ型三次元測定機「VLシリーズ」での解決事例

3DCADデータとの比較

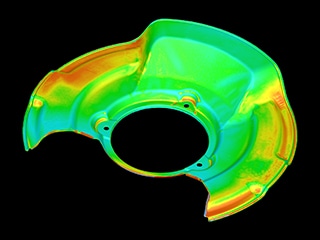

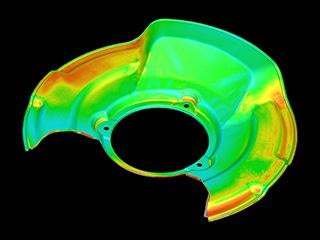

VLシリーズでは、3DCADデータとプレス品を比較することで、CADとの差異をカラーマップで可視化することが出来ます。

スプリングバックにより現物の形状が設計値から外れている箇所をすぐに特定。

もちろん数的評価も出来ますので、どれだけ修正すればいいかを把握できます。

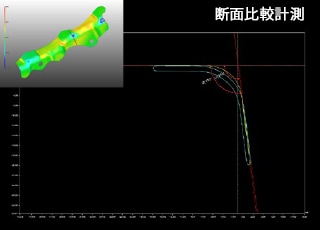

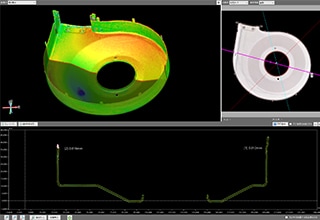

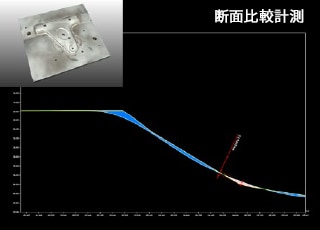

断面計測による3DCADデータとの比較

3DCADデータとの違いを可視化したら、さらに深い解析も可能です。

データ上でプレス品をカットし、CADと現物でどれだけ角度が違うのかを測定可能。

下図だとCADの設計値(黄色)よりも現物(青色)が0.2°角度が開いてしまっていることがわかります。

この結果をもって金型設計にフィードバックを行うことで、従来工数を掛けていたトライ&エラーのリードタイムを大幅に削減し、使用する材料費を抑えてコスト削減にも繋がります。

「VLシリーズ」で解決できるその他のプレス成型の困りごと

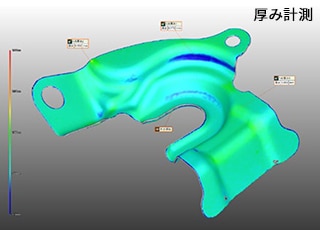

板厚減少の管理

プレス品にとって板厚は、品質を左右する重要なポイントです。

板厚減少が進みすぎてしまうと強度や耐久性が悪化し、破損の原因となるためです。

VLシリーズでは表も裏も、360°全周のデータを取得し、全体の厚み分布をカラーマップで可視化。

材料の変化などで突然板厚が変わってしまってもすぐに気が付くことが出来ます。

金型の摩耗管理

VLシリーズでは、使い続けて摩耗してきた金型を定量的に管理できます。

CADデータや当初の金型データと、使い続けた金型を比較することで、金型の交換・補修タイミングを過不足なく知ることが出来ます。

早すぎる交換でのロスや、摩耗した金型で不良を出すことで直行率が低下するなどの心配が無くなります。

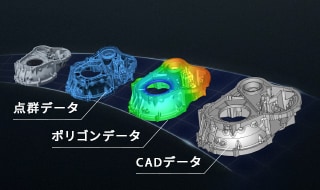

新規型作成時のリバースエンジニアリング

新規型を起こしたいけど、金型が古くて図面が無い・・。

そんなときにも活躍するのがVLシリーズです。

今ある現物をデータ化し、ワンクリックで3DCADデータへ変換。

そのデータを基に新規型を設計することができるので、設計リードタイムを大幅に短縮可能です。

作りたいサンプルをベースに金型を設計することも出来ますので、CADは無いけどこういうモノが作りたい!という要望にも迅速に対応が可能になります。

まとめ

スプリングバック量の計算:CADと比較し断面を見ることで、角度がどれだけ違っているかを測れます。

板厚減少管理:360°の全周スキャンで厚みを分布として捉えられるので、不具合が起きる前に知ることができます。

金型の摩耗管理:金型のショット数ごとの比較が可能。修正タイミングを逃しません。

新規型の作成:リバースエンジニアリングによって、図面のない金型でも設計データとして復元できます。