ひずみの形状を測定する方法

伸び、縮み、ねじれなど、物体にかかる力は、さまざまな言葉で表されます。そして、これらの力が加わって生じた変形の比率を「ひずみ」といいます。ひずみには、かかる力(荷重)の方向や位置によって3種類があり、それらによって生じる変形が反りやうねり、伸び、縮み、膨らみ、ねじれです。

ここでは、3種類のひずみの原理と、ひずみによって発生した変形の測定方法について説明します。測定方法については、従来の測定方法の課題と課題の解決方法を紹介します。

ひずみとは

物体に引っ張る・押すなどの力を加えると、物体は変形します。たとえば、物体を引っ張ると、引っ張った方向に伸び、押すと押した方向に縮みます。このとき、元の形状から変形した割合を「ひずみ」といいます。ひずみには、「縦ひずみ」「横ひずみ」「せん断ひずみ」があり、それぞれ荷重の方向が異なります。

縦ひずみと横ひずみ

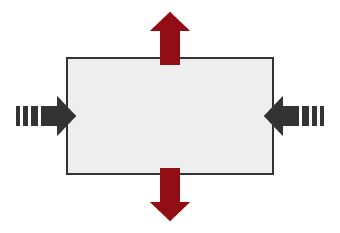

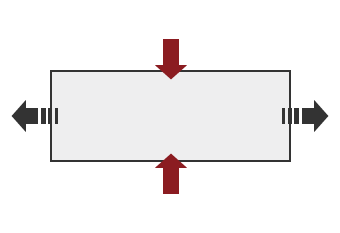

縦ひずみは、物体を押したときに荷重がかかる(圧縮)方向の変形のことです。また、横ひずみは物体に荷重がかかる方向に対して直交する方向の変形(膨らみ)のことです。

物体を引っ張ったときにも発生し、縦ひずみは物体にかかる力(引張)方向の変形(伸び)のことです。また、横ひずみは物体に荷重がかかる方向に対して直交する方向の変形(縮み)のことです。そして、縦ひずみと横ひずみの比を「ポアソン比」といいます。

- 圧縮

- 膨らみ

- 引張

- 縮み

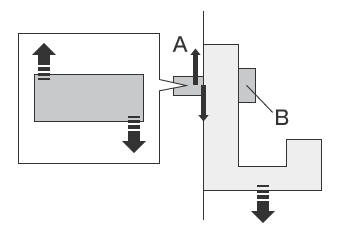

せん断ひずみ

- A

- せん断力

- B

- フック

物体がせん断力を受けたときに発生するひずみです。紙を切るハサミの力や、壁掛けの絵を吊っているフックなどをイメージするとわかりやすいでしょう。

ねじれについて

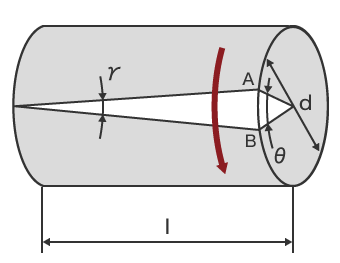

- θ

- ねじれ角

- γ

- せん断ひずみ

- l

- 軸の長さ

- d

- 直径

- AB

- 最大ねじれ力

軸をねじるとせん断力が発生し、同時に軸線を45°傾斜した2方向に、せん断力と等大の引張および圧縮の力が発生します。したがって、ねじれによるひずみは単独のひずみによるものではなく、せん断ひずみと縦ひずみ、横ひずみを組み合わせたひずみであるといえます。

ひずみゲージによるひずみの測定

ひずみゲージとは、その伸び縮みにより抵抗が変化する特性を利用して、ひずみの量を測定するものです。ひずみが発生する場所に貼り付けて使用し、ひずむ前の抵抗値とひずみが発生しているときの抵抗値を測定することで、ひずみの過程を把握することができます。また、元の抵抗値と抵抗の変化量、ひずみ量の関係は以下の式で表すことができます。

⊿R/R=K×ε

- ⊿R

- 抵抗の変化量(Ω)

- R

- 元の抵抗値(Ω)

- K

- 比例定数※

- ε

- ひずみ量

※Kは「ゲージ率」といい、ひずみゲージに用いる金属の材質によって決まっている比例定数です。

なお、ひずみゲージは、物体のひずみ量を測定するものであり、形状を測定することはできません。ひずみの形状測定は輪郭形状測定機やハイトゲージ、三次元形状測定機などで測定します。

従来のひずみの形状測定の課題

ひずみは、荷重の方向に関わらず、複雑な変形で生じます。ひずんだ物体は3次元的な形状になり、その測定には、これまで輪郭形状測定機や、ハイトゲージなどが用いられてきました。しかし、輪郭形状測定機やハイトゲージによる測定には、以下のような課題がありました。

輪郭形状測定機によるひずみ形状測定の課題

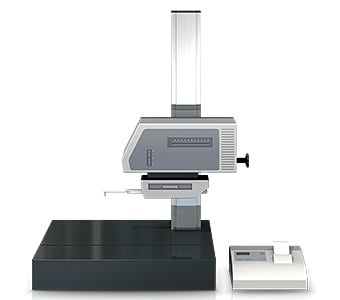

輪郭形状測定機は、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。近年は触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機では立体的な対象物を測定する場合は、水平出しをします。

この測定方法には、下記のような課題があります。

- 対象物を治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

- 線でしか評価できないので、全体的なひずみを可視化できません。

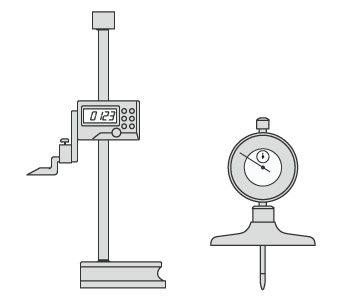

ハイトゲージによるひずみ形状測定の課題

- 左

- ハイトゲージ

- 右

- デプスゲージ

ハイトゲージは、ダイヤルゲージと組み合わせることで高さの測定を行うことができます。

- 測定が点に限られ、精度を向上させるには時間をかけて多点を測定する必要があります。しかし、多くの時間をかけて多点測定しても、面全体の状態を把握することができません。

- 複雑な形状の部品や微細な部品の場合、狭窄部の極小箇所に接触して測定することが困難なケースがあります。さらに、人による測定結果のバラつきや、測定機自体の誤差により安定した測定はできません。

ひずみの形状測定における課題解決方法

従来から使用されている一般的な測定機には、対象物の固定に時間がかかる、立体的な対象物・測定箇所に対して点や線で接触しながら測定している、という課題があります。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

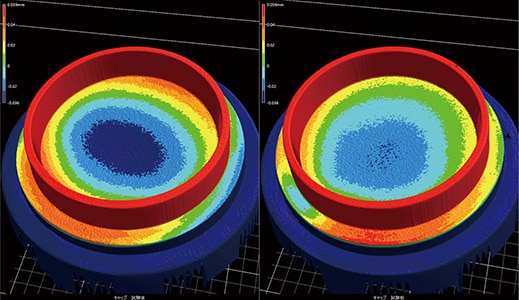

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

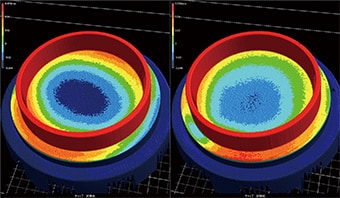

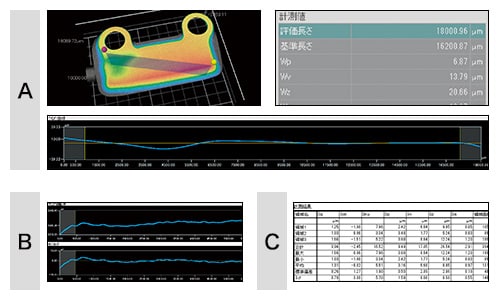

メリット1:「面」全体の形状を取得。細部のひずみも瞬時に可視化

測定アルゴリズムとハードウェアを全面的に見直し、最大200mm×100mmの広範囲を最速1秒で測定可能。また、部分的な形状のひずみなど、狙ったポイントも自由に測定でき、ひずみと同時にうねりや粗さの測定も可能。さらに人による測定値のバラつきもありません。

「VRシリーズ」は、最速1秒という圧倒的なスピードで、大幅なN増しや業務時間の短縮を実現します。これにより測定品質の向上、検査要員から生産要員への転換、増産の後押しなどにつながります。試作品の評価や出荷前の検査など、速さがあらゆる測定業務を改善します。

- A

- うねり・ひずみ測定

- B

- 線粗さ測定

- C

- 面粗さ測定

輪郭形状測定機やハイトゲージと異なり、ステージに置いた対象物の特徴を抽出し、自動的に位置補正することができます。これまで多くの手間と時間を要した厳密な位置調整は不要です。測定作業が属人化することなく、不慣れな方でも簡単・瞬時に測定することができます。

「VRシリーズ」なら、複雑な形状の平行度も、ステージに置いてボタンを押すだけの操作で、正確な形状測定が可能です。

メリット2:ひずみの変化も可視化で把握

たとえば、ひずみの中でも形状変化が複雑で測定が難しいねじれたひずみなど、部品には機械的応力によって意図しない変形が生じることがあります。このような対象物は線や点で測定しても、正確な形状データを取得できないばかりでなく、形状の把握すら困難です。

「VRシリーズ」であれば、ステージ上に対象物を置いて、スキャンするだけ。位置決め不要で、対象物全体の3D形状を面で捉えます。

対象物全体の高さの色分け表示や任意の箇所のプロファイル測定も可能なため、形状不良箇所とその詳しい数値などを可視化して把握することができます。それにより、金型や成形条件など不良原因の特定や調整もスムーズに行うことができます。

もちろん、定量的に測定した形状データが得られるため、ひずみを許容値(公差)の数値で管理したり、傾向分析に役立てることも可能です。

まとめ:測定しづらいひずみの測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で対象物のひずみなど正確な3D形状を瞬時に測定可能です。

- 面で捉えるため、対象物全体においてひずんでいる箇所の把握、そして任意の箇所のプロファイル測定が可能です。

- 位置決めなしに、対象物をステージに置いてボタンを押すだけの簡単操作で測定が完了。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができます。

- 複数の測定データの定量的な比較・解析が簡単に実現します。

他にも平面度の公差を設定することで、OK/NG品の判別や、データを活用したNG品の分析が手軽に行えます。微細部品や複雑形状部品など従来は不可能だった対象物のひずみ測定と可視化を可能とし、スピーディで正確、そして測定作業の飛躍的な効率化とシームレスなデータ解析を実現します。