製品の厚みを非破壊で正確に測定する方法

製品検査などで測定する場合、難しいのが厚みの測定です。フィルム形状などの単純かつ一様な厚みの製品であれば測定も容易ですが、プレス加工品や樹脂成形品などの複雑な形状になると、非破壊かつ正確に厚みを測定することは困難です。

厚みの測定について、従来であればキャリパーゲージやノギスなどの使用が一般的ですが、複雑な形状の場合、物理的に届かないケースもあります。その場合は切断して測定する破壊試験をするしかありませんが、破壊試験もサンプルによっては切断によって変形し、測定値に影響を与えることもあります。

そういった問題を解決できるのがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』です。こちらでは、厚みの測定が困難な形状や材料、また従来の測定方法における課題、キーエンスの『VLシリーズ』による解決方法などをわかりやすく紹介します。

厚みの測定が難しい形状や素材について

製品や部品の素材には金属や樹脂などがあり、製品の形状や用途によって適した加工方法もさまざまです。そこで最初に厚みの測定が困難な形状や素材などについて紹介します。

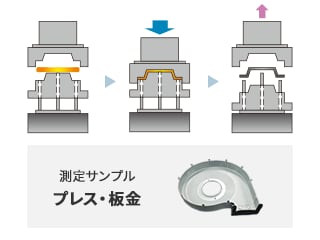

- プレス加工品

-

プレス加工とは、塑性(そせい)変形を利用した塑性加工の一種で、金属などの材料を金型に押し当て、圧力を加えることで形を変形させる加工です。加工の種類は「切る(せん断加工)」「曲げる(曲げ加工)」「絞る(絞り加工)」があり、短時間かつ低コストで加工できるので大量生産に適しています。また、プレス加工品は、加工中の応力や摩擦などにより、厚みに誤差も生じやすいので、加工後のワークの厚み測定が必要な場合もあります。

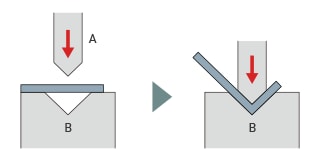

- 曲げ加工品

-

曲げ加工とは、金属や樹脂などの素材を曲げる加工全般を指します。曲げる方法については、力学的に力を加えて折り曲げる方法と、熱などを加えて変形させて曲げる方法があります。また、金型を使い、金属などを曲げる加工は、プレス加工の一種で、「ベンディング加工」とも呼ばれます。圧力を加えて変形させるので、板厚の変化なども生じます。

パンチ(上型) ダイ(下型)

- A

- 加圧(プレス)

- B

- V溝

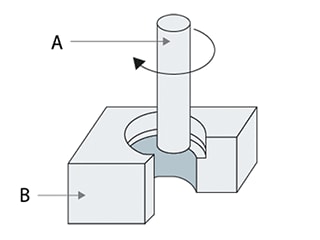

- 切削加工品

-

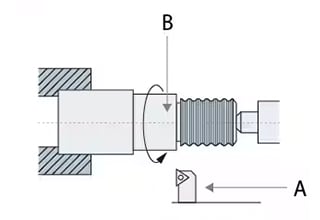

切削加工とは、フライス盤(転削加工)や旋盤(旋削加工)などを用いて、金属などの材料を削って目的の形にする加工です。切削加工では、回転した工具をワークに押し当てるので、その圧力や振動による変形、そのほか熱膨張による変形なども発生します。これによって厚みも変化するので、加工後の測定が欠かせないものになっています。

転削加工:工具が回転

旋削加工:工作物が回転

- A

- 工具

- B

- 工作物

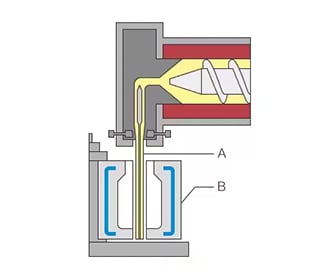

- ダイカスト(ダイキャスト)製品

-

ダイカスト(ダイキャスト)は、鋳造技術のひとつで、溶けた非鉄金属を金型に流し込んで成形する方法です。ダイカストは、ほかの鋳造とは異なり、圧力をかけるので寸法精度が高く、板金加工やプレス加工などでは難しい複雑な3次元形状も作れることが特徴です。一方でダイカスト製品は3D形状や自由形状のものが多く、厚みなどの測定が難しいケースも多くなります。

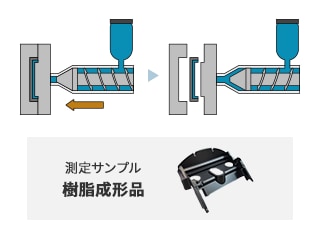

- 樹脂成形品

-

樹脂成形とは、溶解させた樹脂(プラスチック)を金型などに流し込んで部品・製品を作る成形方法です。樹脂成形で最も一般的な方法が『射出成形』で、加熱溶解させた樹脂を金型内に注入・充填し、加圧・冷却することで成形します。薄肉や複雑な形状の成形品を高速で成形できることが特徴ですが、ノギスなどが入らず、素材によっては測定機の接触によって変形も生じるため、厚みの測定が難しい製品と言えます。

- ペットボトル容器など

-

樹脂成形品の中でもペットボトルなどの容器は、内部にノギスなどが届かず、厚みの測定が難しい製品の代表です。ペットボトル容器などは、一般的に『プリフォーム成形』と『ブロー成形』という2工程によって成形されます。

- A

- パリソン(ホットパリソン)

- B

- 金型

板厚・肉厚の測定方法と、それぞれの課題について

一般的な板厚・肉厚など、製品の厚みを測定する方法について紹介します。また、それぞれの測定方法による課題などもあわせて解説します。

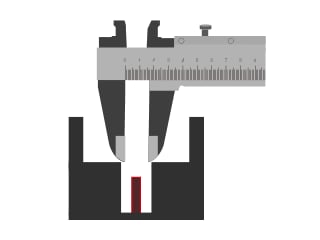

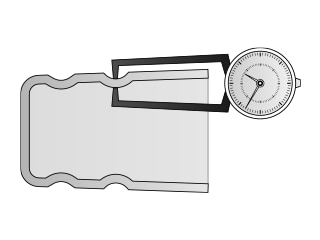

- ノギスやキャリパーゲージなど

-

製品の厚みを測定する一般的な方法がノギスやキャリパーゲージです。ノギスとは、長さ(外径)や内径の測定を行う測定機で、クチバシで測定対象を挟み込むことで厚みを測定します。キャリパーゲージは、ワークの内径・外径や厚みを測定するはさみ尺の総称で、ノギスと同様に測定子で測定対象を挟むことで厚みを測定可能です。

どちらも手軽に測定できる反面、サンプル形状によっては測定箇所までクチバシや測定子が届かないケースがあります。また、ポイントで厚みを測定するので、最大値や最小値などの厚みなど、ワークの全体形状を把握することには不向きです。さらに接触式の測定機なので、測定箇所の変形にも注意が必要です。

- 赤外線式・放射線式厚み測定機

-

非接触で厚みを測定する方法として、赤外線式や放射線式の厚み測定機も使用されています。赤外線式厚み測定機は、赤外線が特定の物質を透過する性質を利用して厚みを測定します。放射線式厚み測定機は、放射線がサンプルに吸収される量を測定して厚みを算出します。これらは非接触で測定できることがメリットですが、大がかりな測定機が必要になるという課題あります。また、ほかの測定機同様にワークの全体形状の把握には不向きです。

- 破壊検査

-

ノギスやキャリパーゲージなどが届かない場合、また超音波厚み測定機や赤外線式・放射線式厚み測定機、レーザ変位センサ式厚み測定機がない場合は、従来はサンプルを物理的に切断して測定する『破壊検査』しかありませんでした。物理的に切断し、切断面を測定するので確実に厚みを知ることができますが、サンプルが樹脂成形品などの場合は切断による変化量も加わってしまうため、正確な値を取ることが難しいという課題があります。

また、サンプルを破壊するので無駄も多く、全数検査も不可能です。さらに測定についてはノギスやキャリパーゲージを使用するので、点での測定となりワークの全体形状に不向きという点も同様です。

従来の測定方法における課題のまとめ

厚みを測るには、さまざまな測定方法がありますが、共通しているのは全体像の把握が困難なことです。ポイントでの測定になるので、板厚・肉厚の最大値と最小値を測定するといった全体像の把握が難しく、それらを知るには測定ポイントを増やす必要があるので、非常に手間と時間がかかってしまいます。

製品の厚みを非破壊で正確に測定する方法

従来の測定方法の課題であるワーク全体の厚みを把握でき、さらに非破壊で正確に板厚・肉厚を知る、おすすめの測定方法がキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』です。

『VLシリーズ』は、3D形状を完全に非接触で測定できるので、サンプルを変形させることなく、板厚・肉厚の測定が可能です。接触や切断による変形の心配もなく、形状を問わず、裏表の全面測定を実現しています。さらにステージ上に置いた対象物をワンショット最速8秒でスキャンでき、測定者によるバラつきや誤差も払拭でき、つねに正確な測定値を得られます。こちらでは、キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』を使い、製品の厚みを測定するメリットについて紹介します。

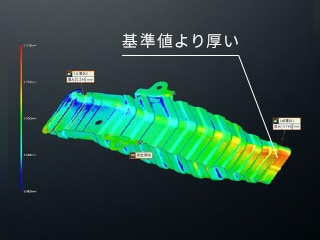

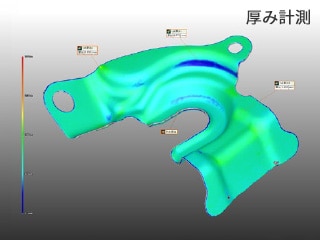

メリット1:設計厚みとの差をカラーマップ表示で可視化する

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』の特徴は、従来の測定方法では不可能だった全体形状の把握が容易なことです。サンプルを360°スキャンし、非接触で全体形状を捉えることで、必要な場所の板厚・肉厚を簡単に調べることが可能。さらに目標減少値を設定し、設計厚みに対する板厚・肉厚の増減を可視化することで、潜在的な不良箇所を見逃すことなく管理できます。

カラーマップ表示にも対応しており、ひと目で設計厚みに対する板厚・肉厚の目標減少値を把握が可能。点ではなく、面全体で捉えることで、板厚・肉厚を手軽かつ正確、さらに迅速に評価ができます。

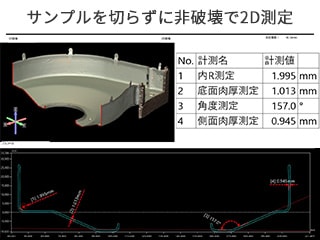

メリット2:複雑な形状でも非破壊で簡単に厚み測定ができる

従来の測定方法では、複雑な形状の板厚・肉厚の測定が困難で、切断をともなう破壊試験が必須でした。しかし、キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』であれば、誰でも簡単に非破壊で断面形状を測定でき、板厚・肉厚を管理できます。

また『VLシリーズ』は、サンプルサイズを自動認識し、小物から大物まで全自動でスキャンが可能です。そのため、測定者の経験に関係なく、誰でもバラつきなく、正確に厚みの測定を実現。さらに面倒な治具の固定、そのほか設定も不要なので、測定の手間も大幅に軽減されます。

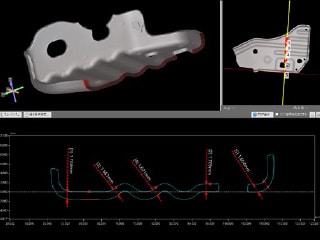

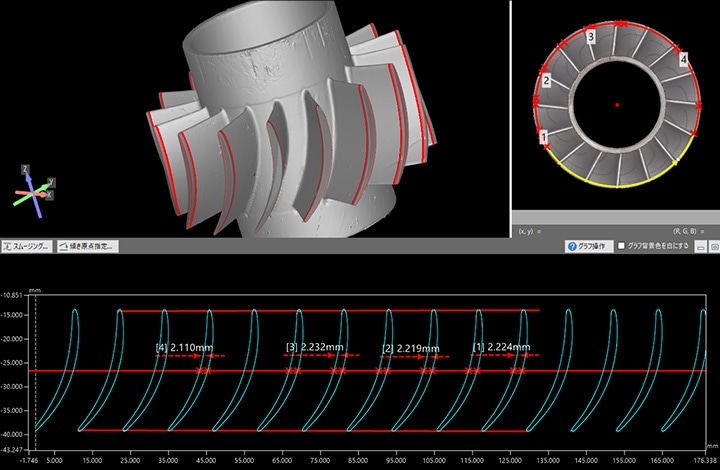

メリット3:自由形状の断面の厚み測定も簡単にできる

曲面のある自由形状の断面については、ノギスでの測定が不可能でした。また、重なり合ったり、周囲が囲まれていたりする形状では、スタイラスを当てることができず、3次元測定機でも測定が不可能です。このような従来の測定方法では、測定できない形状でもキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』であれば、まるごとスキャンし、測定したい場所の仮想断面を作成し、厚みを簡単に測ることができます。

さらに3D-CADデータをインポートすることで、測定データと比較して設定値のズレを簡単に比較できます。カラーマップ表示で設定値からのズレを可視化すれば、誰でも厚みの最小値や最大値、ズレなどを判断可能です。

非破壊かつ正確に厚みの測定を実現

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら、従来では測定が困難だった、また破壊試験が必要不可欠だった厚みの測定も簡単・確実、さらに迅速に行えます。

- 複雑な形状や自由形状など、従来は測定が困難だった製品でも仮想断面を作成して厚みが測れます。

- 設定厚みとの差分を比較して、その差分をカラーマップ表示できるので一目瞭然で評価できます。

- 非接触で厚みを測定できるので、樹脂や薄板の製品でも変形を気にせず、厚みの測定が可能です。

- 非接触で測定するので測定者によるバラつきや誤差もなくなり、安定した結果を得られます。

- 複数の測定データの定量的な比較・分析も簡単にでき、OK・NGの判断も簡単です。

- ワンショット最速8秒でスキャンでき、短時間で正確な板厚・肉厚の測定値を得られます。

従来は、製品の材質や形状によって測定が難しかった厚みの測定。それがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら、形状や材質を問わず、非破壊で正確に板厚・肉厚の測定ができます。