ギヤの(歯車)歯厚測定課題を解決する

ギヤ(歯車)は、ネジやバネと並んで、多くの製品に使われている部品です。その大きさや形状、材料は用途に応じて多種多様です。また機能も多様で、ギヤとギヤはもちろんシャフトやカムなどと組み合わせることで、さまざまな用途に利用することができます。そして、すべてのギヤは高い精度で作られています。

しかし、たとえば使用が進むと、摩耗による変形が発生します。なかでも「歯厚」の寸法は重要で、ギヤの動作はもちろん強度にも大きく影響します。

ここでは、ギヤの各部の名称といった基礎や強度の考え方。さらに歯厚の測定方法について説明します。また、難易度が高く、不正確であったり手間がかかったりする歯厚の測定の解決方法にも触れたいと思います。

ギヤ(歯車)の歯厚とは

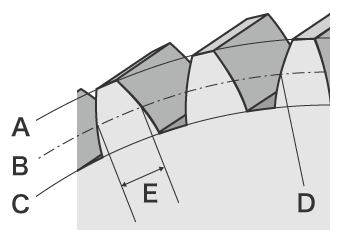

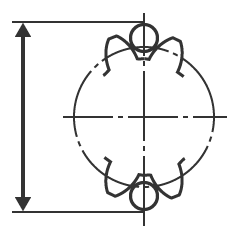

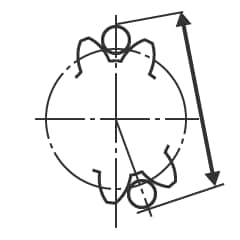

- A

- 歯先円

- B

- ピッチ円

- C

- 歯底円

- D

- ピッチ点

- E

- 歯厚

「歯厚」とは、ピッチ円上での1個の歯の厚みです。ギヤにはさまざまな形状のものがありますが、ここでは最も一般的な平歯車を例に説明します。平歯車は、図のような構造になっています。

ギヤの歯厚が変化する原因

回転中のギヤの歯には、曲げ荷重(曲げモーメント)や接触圧力・圧縮荷重などが加わります。また、歯と他の部品が噛み合う場合は、歯に摩擦が発生し摩耗します。歯が変形したり摩耗したりして、歯厚が変化すると、バックラッシュが大きくなって騒音や振動など、さまざまなトラブルが発生します。ギヤを使うときは、これらの負荷と摩耗を十分に検討する必要があります。ギヤの強さは、硬度(硬さ)が高くピッチングによる損傷の可能性が低い場合の「曲げ荷重(曲げモーメント)」と、硬度が低かったり長時間運転する場合の「歯面強さ」によって決まります。

曲げ荷重(曲げモーメント)によるギヤの歯厚の変化

ギヤの歯には、大きな荷重がかかり、これを「曲げ荷重」といいます。曲げ荷重とは、1枚の歯にかかる荷重のことです。曲げ荷重がギヤの歯の歯面強さを超えると、歯は変形します。

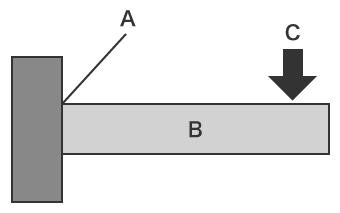

ギヤの歯にかかる荷重は、材料力学の「梁(はり)理論」で考えることができます。片持ち梁は梁の付け根に応力集中が発生し、大きな荷重がかかります。ギヤの場合も、歯を片持ち梁(はり)として考え、その付け根にかかる荷重を曲げ荷重とします。

- A

- 固定

- B

- 梁

- C

- 荷重

- A

- ピッチ点

曲げ荷重は、以下の式で求めることができます。

M=F・l=σ・Z

- M

- 曲げ荷重

- F

- 荷重

- l

- 歯の全長

- σ

- 最大曲げ応力

- Z

- 断面係数

なお、「断面係数」は歯の面積を「6」で除した値、「最大曲げ応力」は曲げ荷重を断面係数で除した値です。ギヤは複雑な形状であり、正確な強度の計算は容易ではありません。また、使用条件による荷重のバラつきも考慮しなければなりません。

歯面強さとは

「歯面強さ」とは、歯面が耐えることができる圧力の限界のことです。ギヤどうしはピッチ点で接触し、回転力を伝えます。ギヤどうしの接触では歯は大きな力を繰り返して受けるため、歯面に摩耗や傷が発生します。また、小さな亀裂から「ピッチング」といわれる破損を引き起こすことがあります。

このようなトラブルを防ぐために、「ヘルツの最大接触応力※」と呼ばれる接触面に変形を伴う場合の応力に基づいて強度計算を行い、使用する歯車の歯面強さをあらかじめ求めておきます。

※球面と球面や円柱面と円柱面、球面と平面など、2つの物体の弾性接触部分にかかる最大応力。

摩耗によるギヤの歯厚の変化

ギヤの歯と噛み合う他の部品との摩擦が大きくなると摩耗が発生し、歯厚が小さくなってバックラッシュが大きくなります。さらに摩耗が進むと、潤滑油の汚れが激しくなって騒音や振動が大きくなり、ギヤの温度が上昇します。このような摩耗が発生する原因には、

- 歯車の強度(歯面強さ)不足

- 組み立て不良

- 歯車や軸などの変形

- 潤滑油の不良

などが考えられます。

また、ギヤの摩耗は、状態によって以下のように呼び方が異なります。

- ポリッシング

- 歯面の微細な凹凸が取れ、鏡面のように滑らかになった状態。

- アブレシブ摩耗

- 歯面の滑り方向に線状の溝が不規則に走り、すり傷がつく。

- スクラッチング

- アブレシブ摩耗の一種。線状の溝が走り、歯面をすきで掘り起こしたようになる。

- スコーリング

- 歯面の溶着と引き裂きが交互に起こり歯面が表面劣化したもの。

従来のギヤの歯厚測定の課題

従来、歯厚の測定にはハンドツールを使う「弦歯厚法」や「またぎ歯厚法」、「オーバーピン法」、輪郭形状測定機や歯車測定機が用いられてきました。しかし、最も測りやすい平歯車でも、測定にはコツと時間を要しました。さらに、はすば歯車やかさ歯車など複雑な形状の歯車では、測定が困難な場合がありました。

ハンドツールによるギヤの歯厚の測定

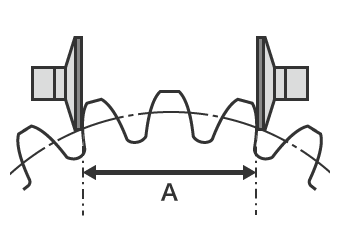

ハンドツールによる歯厚の測定法には、「またぎ歯厚法」や「オーバーピン(玉)法」があります。

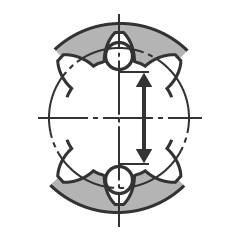

- A

- またぎ歯厚

- またぎ歯厚法

- 最も一般的な歯厚測定法として利用されています。ある枚数の歯を歯厚マイクロメーターなどの測定子で挟んでその長さを測定し、歯数から歯厚を測定する測定法です。測定子の当たり具合によって測定値が異なる場合があります。また、ピッチや歯形の影響も受けるため、歯車の全周を数回にわたって測定する必要があり手間がかかります。

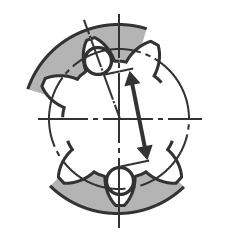

- オーバーピン法

- 「玉法」ともいわれる歯厚測定法です。外歯車の他、内歯車の歯厚を測定することもできます。偶数歯の場合は相対する歯溝、奇数歯の場合は180/z(°)だけ偏った歯溝にピンまたは玉を入れて測定します。外歯車ではその外側の寸法(オーバーピン寸法)、内歯車では内側(ビトゥインピン径)を測定して歯厚を求めます。

輪郭形状測定機によるギヤの歯厚測定の課題

輪郭形状測定機は、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。近年では触針の代わりにレーザーを用いて、非接触で輪郭をなぞることで複雑な形状の測定に対応した機種もあります。また、機種によっては上下両面の測定が可能なものもあります。

輪郭形状測定機では、ギヤの歯に対して、正確な測定ラインを取る必要があります。

そこで、下記のような課題がありました。

- サンプルを治具に固定したり、水平出ししたりなどの作業に時間がかかってしまいます。また、正確に水平出しするためには、輪郭形状測定機に関する知識やスキルが必須です。

- 輪郭形状測定機の触針は、触針アーム上の支点を中心に上下に円弧運動し、触針先端位置はX方向にも動くため、X軸データにも誤差が発生します。

- 狙った通りに針を通す作業は非常に困難で、微妙な針のズレが測定値のバラつきの原因となります。

- 特定の箇所を狙って測定する必要があるので、N増しが困難です。

- 一部の測定値しか取れないので、面での評価ができません。

ギヤの歯厚測定における課題解決方法

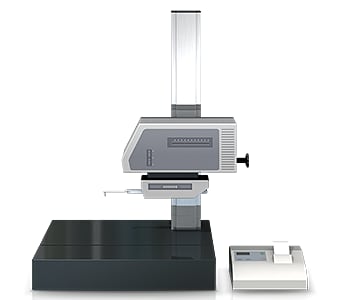

従来から使用されている一般的な測定機には、対象物の固定に時間がかかる、立体的な対象物・測定箇所に対して点や線で接触しながら測定している、という課題があります。こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。

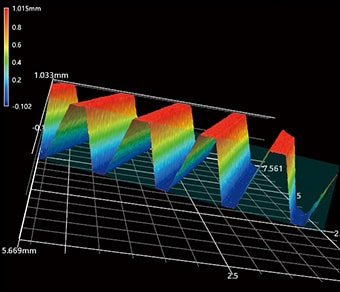

対象物の3D形状を非接触で、かつ面で正確に捉えることができます。また、ステージ上の対象物を最速1秒で3Dスキャンして3次元形状を高精度に測定することができます。このため、測定結果がバラつくことなく、瞬時に定量的な測定を実施することが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:バラつきが生じない

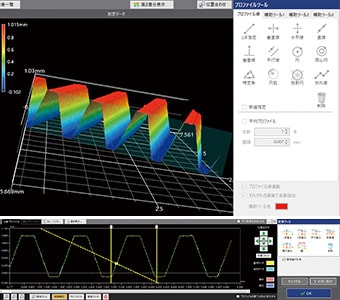

スキャンした3D形状のデータに対して、パソコンの画面上で多彩な補助ツールを使って、任意の位置に正しく垂直なプロファイル線を引くことができます。このため、測定結果にバラつきが生じません。たとえば、ツールの円筒軸ツールを使うと、ギヤ(歯車)に対してバラツキなく、測定ラインを決定できます。

また、一度ワークをスキャンすれば、過去の測定時とは異なる箇所のプロファイル(断面形状)を測定することも可能です。わざわざ同一の個体を再び用意して再測定する必要はありません。また、過去のデータを活用して、ロットや加工条件、材料などが異なる同一形状のワークとの差分チェックも簡単に実現します。

さらに、豊富な補助ツールを使用することで、目的の測定内容を直感的に設定することができます。簡単設定に加えて、初心者でも簡単な操作を実現しているため、測定に不慣れな人でも最速1秒で正確な測定が可能です。そのため、研究開発・試験・評価時などはもちろん、量産時の測定・検査におけるN増しや傾向分析も簡単に実現します。

メリット2:最速1秒で、複雑形状のギヤの歯厚も測定可能

「VRシリーズ」はワンショット最速1秒、対象物の3D形状を面(80万点のデータ)で測定することができるため、これまで多点測定にかかっていた時間を飛躍的に短縮します。対象物表面全体の最大・最小凹凸を瞬時かつ正確に測定し、設定しておいた公差で、ギヤの全箇所をすばやく評価することができます。

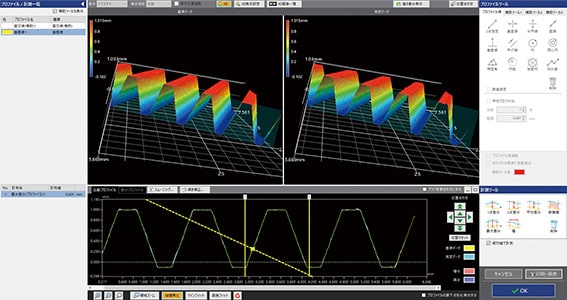

効率良く収集した複数の測定データは、一覧表示できることはもちろん、すべてのデータに同じ解析内容を一括適用することが可能です。

これにより、複数の対象物の形状を測定し、データの差異を一目で確認することができます。たとえば、OK品と比較してNG品にどれだけの差があるか、定量的な分析・評価が簡単に実現します。

また、これまで測定が困難であった形状が複雑な、はすば歯車や、かさぐるま歯車の歯厚も素早く測定できます。そして、測定結果はすべてデータ化されるため、後のデータ比較や解析作業の手間も、大きく軽減できます。

まとめ:測定しづらいギヤの歯厚測定を飛躍的に改善・効率化

「VRシリーズ」なら、従来は測定に時間がかかるためN数に限度があったり、形状が複雑で測定できなかったギヤの歯厚も、すばやく測定し定量化することが可能です。これにより、より効率よく高いレベルでギヤの品質評価を実現することができます。

- 面で測定するので、広い面積の測定も簡単に測定可能。歯面の形状はもちろん、粗さなど、さまざまなパラメータも測定することができます。

- 人による測定値のバラつきを解消し、定量的な測定が実現します。

- 位置決めなどなしに、ステージに対象物を置いてボタンを押すだけの簡単操作を実現。測定作業の属人化を解消します。

- 簡単・高速・高精度に3D形状を測定できるため、短時間で多くの対象物を測定することができ、品質向上に役立てることができます。

他にも、過去の3D形状データとの比較、粗さの分布などを簡単に分析できるため、温度による破面状態の傾向分析、破壊状態の確認などさまざまな用途で活用することができます。