1件の事故に300件のヒヤリハット!?ハインリッヒの法則から考える安全対策とは

製造業の現場で、さまざまな対策をしても、また別のところで発生するヒヤリハット。いたちごっこの状態になっている現場は少なくありません。

それもそのはず。重大事故1件につき、その背景になんと300件ものヒヤリハットが隠れているといわれているのです。裏を返せば、300件のヒヤリハットを防止すれば1件の重大事故が起こる可能性をなくすことができるのです。気の遠くなる話かもしれませんが、気付きや想像力、優先順位をつけることなどで、できるところから対策を実施していけば、重大事故発生の可能性を下げていくことができます。

今回は、現場での重大事故とヒヤリハットの関係性を示す「ハインリッヒの法則」について解説。安全に働くことができる現場のあり方について考えてみましょう。

- この記事でわかること

ハインリッヒの法則とは

「ハインリッヒの法則」とは、1920年代にアメリカの損害保険会社に勤務していたハーバード・ウィリアム・ハインリッヒが、ある工場で発生した数千件の労働災害を調査。1931年に発行された著書の中でまとめられた重大事故発生に関する法則のことです。ハインリッヒによって導き出された法則は、下記のような内容です。

1件の重大事故の背後には、

重大事故に至らなかった29件の軽微な事故が隠れており、

さらにその背後には事故寸前だった300件のヒヤリハット(ヒヤリとしたりハッとしたりする危険な状態)が隠れている

このことから「1:29:300の法則」とも呼ばれ、現在も世界中の工場をはじめ、建設現場、医療現場などにおいて、事故発生防止の際の考え方として広く活用されています。

重大事故発生の引き金となる、ヒヤリハットの本質

ハインリッヒの法則の他にも、同様の研究として「バードの事故比率」というものがあります。その研究では、297社の175万件の事故報告を分析した結果、「1(重傷または廃失):10(傷害):30(物損のみ):600(傷害も物損もない事故)」という比率が導き出されています。

こうした大規模な調査・分析から、重大事故の背景に多数のヒヤリハットがあることが証明されています。これらの法則から、ちょっとしたヒューマンエラーやヒヤリハットには大事故に繋がる可能性があり、軽微なミスや無意識にミスを犯してしまいそうな環境・場面も軽視・放置すべきではないことがわかります。

調査・研究におけるヒヤリハット

製造業の現場には、ヒヤリハットの要因が数多く潜んでいます。それらはすべて、重大事故と無縁ではないことが、ハインリッヒの法則などからわかります。ただし、留意しておきたいことが1点あります。これらの調査や研究におけるヒヤリハットはすべて自覚があり、報告されたものの数でしかないということです。研究によって導き出された法則における1件の事故に対するヒヤリハットの数は、あくまで目安であり、最小値といっても過言ではないのかもしれません。

製造現場でのヒヤリハットの本質

実際の現場におけるヒヤリハットの本質について考えてみましょう。たとえば、作業者の意識が業務に集中しているため、ミスしそうになっても、あまり気に留めていないというケースも多数あります。また、ミスしそうな環境に慣れてしまい、誰も気にしていないという場合も少なくありません。

無自覚なケースも含めると、工場全体に潜むヒヤリハットをすべて洗い出すことは容易ではないため、いくら対策をしても、また別の場所で、または別の人によって発生するかのように見えてしまいます。無意識・無自覚によってすり抜けたことが事故に発展するケースもあるでしょう。潜在的なミス発生の可能性をできるだけ減らすためには、意識的にヒヤリハットを自覚したり、それが起こる可能性を見つけたりといった努力が必要になります。

現場のヒヤリハット、そして重大事故を防ぐには

製造現場で重大事故の発生を可能な限り未然に防ぐには、ヒヤリハットの段階で対策を打つことが重要です。

前途のように調査・分析に用いられた、自覚できるヒヤリハットのほかにも、実際の現場で状況によっては自覚・共有されないヒヤリハットがあります。また、普段は問題がなくても、人は心身の状態によって、誤った行動をしてしまう、またはしてしまいそうになることがあります。

ヒヤリハットとそこから予想できる事故の具体例を挙げて解説します。

- 【ヒヤリハット】

- 機械周辺の動線に放置された工具につまずく

- ↓

- 【予測できる重大事故】

-

- 機械に人が衝突して負傷

- 稼働中の機械の中に持っている工具を落とし、その破片が飛散

- 複数の人が怪我をする

次に、上記への対策について考えてみましょう。

- 【ヒヤリハット対策】

- ヒヤリハットへの対策としてまず思いつくのが、「工具を動線に放置しない」ということです。ただし、注意喚起のパネルを掲示したとしても、前に通った人が自覚なく工具を落としたり、別の作業をしている人から急遽サポートを頼まれ、掲示に気づかず一時的に物を置いてしまうことがあるかもしれません。

- ↓

- 【事故防止】

- ヒヤリハット対策をすり抜けて発生しうる事故の防止策についても考えてみましょう。ここで注目すべきポイントは、機械・装置側の安全対策で、「機械安全」と呼ばれます。工作機械などには、安全装置が取り付けられているかもしれません。しかし、それは、始動時にボタンを2つ押してペダルを踏むなど、機械を操作する人にしか有効でない場合、ヒヤリハットを始点とした事故を防ぐことはできません。

-

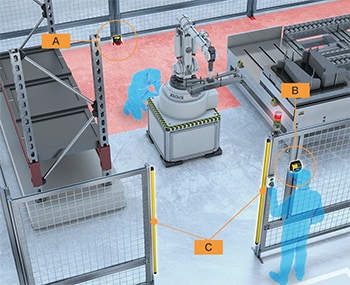

機械・装置への安全対策の例

- A

- セーフティレーザスキャナ

- B

- セーフティレーザスキャナ

- C

- セーフティライトカーテン

そこで、たとえば機械・装置側に下記のような対策を設けることができます。

- 人が不用意に稼働中の機械に近づいてしまうことがないよう、安全柵で囲う。

- エリアセンサやライトカーテンなどを設置し、人を感知して動作を停止するようにする。

- 工具などの異物が機械に挟まり、通常より大きい圧力がかかった場合は動作を停止させるようにする。

- 安全柵を開けている間は、機械が動かないようにする。

このように、潜在的なエラーとその先に起こり得るパターンをいくつも想定することで、危険が多く潜む製造現場でのヒヤリハットと事故発生防止を実現することができます。

- 関連ページ