実は深い「標準時間」。その設定方法と改善ポイント

ものづくりの現場での工程管理に必要不可欠な「標準時間」。しかし、製造現場に古くから存在する工程では、内訳や根拠が不明なまま標準時間が受け継がれていたり、新しく配置された人の習熟度によって感覚的に調節してしまったりといったケースも少なくありません。

そこで、標準時間を構成する要素などの基礎をおさらい。また、標準時間の設定方法や、不適切な設定による不満やムリ、ムダ、ポカミスなどを回避するための改善ポイントについても解説します。

- この記事でわかること

標準時間とは

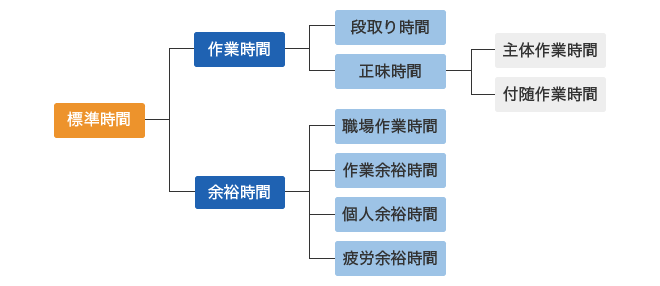

標準時間(ST:Standard Time)とは、最適な方法や条件での作業にかかる時間のことです。その大まかな構成は、作業に必要な「作業時間」と業務遂行に必要な「余裕時間」です。

標準時間=作業時間+余裕時間

適切な標準時間を設定することにより、作業のムリ・ムラ・ムダによるロスを防止することができます。標準時間の分類方法にはさまざまな考え方がありますが、全体像を簡単に表すとここに示す式や図のような構成が一般的です。

まずは、標準時間を構成する各時間の一般的な分類や内訳の定義などについておさらいしていきましょう。

作業時間とは

作業時間とは、標準的な習熟度の作業者が標準の作業手順や方法、条件で作業を行った場合にかかる時間のことです。これには下記のような分類があります。

- 段取り時間:作業の準備や後始末に必要な時間

- 正味時間:作業手順などに基づいた時間

※正味時間はさらに、実作業にかかる「主体作業時間」と、作業中の手待ちやワーク・機械の操作、検測などにかかる「付随作業時間」に分類されます。

作業時間の見直しのタイミングやポイント

このように作業時間は業務に直結しているため、次に説明する余裕時間に比べると視覚化や見直しが容易といえます。

ただし、作業者の交代により習熟度が変化した場合や作業スピードを向上する機械や装置に更新された場合などは、見直しが必要になります。そのほかにも月日の経過とともに作業者の作業スピードが向上したり、機械や装置などの取り扱いに慣れたりするため、短期間での変化にも着目することが大切です。

余裕時間とは

余裕時間とは、管理体制上または人や機械などの特性上、避けられない作業時間の遅延を指します。業務において認識しやすい作業時間に比べ、分析や最適化の難易度が高いといえます。余裕時間の理解に必要な分類とその例を以下に示します。

- 職場余裕時間:必要事項の連絡や材料待ちなど、管理体制により必要な遅れ。

- 作業余裕時間:摩耗や不具合が生じた工具の交換など、不規則または偶発的な現象への対処に必要な遅れ。

- 個人余裕時間:トイレに行ったり汗を拭ったり水分を補給したりなど、作業者個人の生理的・保健的理由への対応や権益保護に必要な遅れ。

- 疲労余裕時間(疲れ余裕時間):休憩など、作業者の疲労回復に必要な遅れ。

このように分類と内容を整理することで、余裕時間は決して余分な時間ではなく、組織において人が作業を遂行するために「必要な時間」であることがわかります。

「余裕率」の求め方

余裕率とは、正味時間に対する余裕時間の割合のことです。余裕率によって余裕時間が最適かどうかを判断したり、標準時間の算出にも使うことができます。余裕率は下記の式で算出することができます。

- 余裕時間=職場余裕時間+作業余裕時間+個人余裕時間+疲労余裕時間

※各余裕率を割り出してから合計する計算方法の場合、それぞれの割合を可視化できます。 - 正味時間=主体作業時間+付随作業時間

※上記に対して段取りにおける主体作業時間を加算するなど、さまざまな計算方法があります。

余裕率の最適値と見直しのポイント

工程や作業の性質にもよりますが、各種の余裕時間を合わせたトータルの余裕率は、一般的に10~20%(平均15%)が最適といわれています。もし余裕率が20%を超えている、または10%未満である場合は、改善すべき点が潜在している可能性があるため、余裕時間の分類ごとに見直しを行うことをおすすめします。

ただし、作業に必要な個人余裕時間や疲労余裕時間を強引に減らしてしまうと、作業者にムリを強いてしまい、ミスやロスが増加したり、人員の健康を損ねたりといった事態に繋がりかねないため、慎重に検証する必要があります。

まずは作業余裕時間や職場余裕時間といった、人を取り巻く物理的要素または管理的要素から効率化して削減していくことで、人員への負担を軽減し、結果として全体の余裕率の削減に繋げることができます。

標準時間の計算・設定方法

標準時間の計算方法

標準時間は、作業時間と余裕時間で構成されていますが、算出には先に紹介した余裕率を用います。計算する際、外掛け法か内掛け法かによって解が異なります。ここでは一般的に用いられる外掛け法の式を以下に示します。

標準時間=正味時間×(1+余裕率)

たとえば、正味時間が25分、余裕率が17%だった場合の標準時間は、25分×(1+0.17)=29.25分ということになります。

※ほかにも、主体作業時間と段取り時間それぞれの正味時間・余裕時間から算出する方法などもあり、現場や工程の性質などに合った方法が用いられます。

標準時間を設定するための手法

ここまで時間の分類や計算方法などについて説明してきましたが、時間を設定するにはいくつかの手法があります。たとえば作業時間の設定手法は、実際の時間を測定する方法と、論理的な時間を測定する方法に大別できます。各手法とそれぞれのメリット・デメリットを紹介します。

■実際の時間を設定する手法

- ・ワークサンプリング法(WS法:Work Sampling法)

-

実際に作業者の作業時間や余裕時間をランダムかつ瞬間的に観測し、統計的に集計する方法です。作業者が意識していない瞬間や機械などの調査対象を何度も繰り返し記録して集計します。

- メリット

- 実態に近い状態の観測ができ、不規則、偶発的に発生する遅れや中断を含めた標準時間の設定に役立ちます。ランダムに観測するため業務の空き時間を活用できます。

- デメリット

- 平均値を得るには多くのデータが必要なため、時間がかかります。観測者の業務スケジュールに定常性がある場合、ランダムに観測するには業務調整が必要になります。

- ・ストップウォッチ法(SW法:Stop Watch法)

-

ビデオカメラやストップウォッチなどで直接時間を観測する方法で、直接観測法とも呼ばれます。対象となる作業・作業者・作業条件を決め、作業は要素作業に分割して時間を測定・記録します。要素作業ごとに平均を計算し、測定データの整理や分析、レイティング*などの統計的処理を行います。※レイティング:熟練者が要した時間が、平均的な作業者よりもたとえば1.3倍早い場合は、実際の観測値を1.3(レイティング係数)で割って正常値を求めることをいいます。

- メリット

- 観測のスケジューリングが容易です。録画した映像を使用すれば、リアルタイムに現場に立ち会うことなく測定したり、複数人で記録と観測を分業したりできます。

- デメリット

- 決め打ちで測定するため、作業者が身構えてしまう場合があり、普段とは異なる測定値が出てしまうことがあります。

■論理的に時間を設定する手法

- ・標準資料法

-

標準時間の設定に際して作業時間を測定せず、あらかじめ作成しておいた標準資料から必要な作業要素の時間を合計して時間を設定します。標準時間資料法とも呼ばれます。

- メリット

- 要素ごとの時間をデータ化しておくことで、費用の見積もり時などにも素早い対応が可能となります。

- デメリット

- 実態とデータのズレを回避するには、変化に応じてこまめに資料のメンテナンスを行い、常に最新の状態に保っておく必要があります。

- ・実績資料法

-

実際の作業時間を測定せず、自社でこれまでに蓄積した作業実績資料から、類似する作業を基に時間を設定します。

- メリット

- 実績に基づいた時間であるため、多くの実績から得たデータを基にする場合は、より正確性の高い時間の見積もりが可能です。

- デメリット

- 普段の作業から微調整が必要な場合や、自社での経験が少ない作業などでは、資料の有用性や類似性の見極め、時間設定における正確性の維持が困難な場合があります。

- ・PTS法(Predetermined Time Standard法)

PTSを日本語に訳すと、「既定時間標準」です。標準時間の各作業をあらかじめ大まかに分類したデータベースを用い、各分類の単位時間で所要時間を計算する手法です。データベースに用いる分類方法の種類としては下記が代表的です。

- MTM法(Methods Time Measurement法)

手をのばす・運ぶ・動かす・回す・掴むなど、動作の性質別の分類を基本としています。 - WF法(Work Factor Plan法)

手や腕、胴などの動作させる部位で分類し、動作距離や困難性を加味して時間を算出します。

- MTM法(Methods Time Measurement法)

標準時間に生じる認識のギャップと改善ポイント

管理者が論理的に導いた標準時間であっても、作業者にとっては業務を監視・管理するためのものと感じてしまうことも少なくありません。しかし、標準時間は現場で最適な時間の見積もりであるべきです。もし現状にフィットしていない要素があれば、意見交換と改善が必要であることを作業者と管理者の共通認識とすることが大前提であるといえます。また、両者のギャップをなくすことが標準時間の改善であると捉えることもできます。

近年は、機械や装置のハイテク化により、作業時間だけでなく、段取り時間や付随作業時間などを大幅に短縮することが可能となりました。こうした機器の導入により、見かけ上の余裕率が大幅に増大してしまうことがあります。一方、人間の生理現象や疲労回復に必要な余裕時間はほとんど変化することはありません。

このような場合、過去のデータや傾向に縛られた標準時間の算出では、現状とのギャップが生じやすくなります。作業に必要な人員数や標準時間の見積もりは、IE(Industrial Engineering)のような科学的手法と作業者や技術者、管理者の認識がうまく噛み合うよう、慎重に行うことが大切です。

たとえば、機械・装置の更新による工程改善において、作業時間や余裕時間を繰り返し測定・設定するための工数は少なくありません。しかし、作業者のムリやムダ、ムラ、それらを要因とするポカミスや歩留まり率の低下などの長期的な損失を回避するためには、必要不可欠な工数であるといえます。

- 関連ページ