KV-Xシリーズ

お客様導入事例トヨタバッテリー株式会社 宮城工場

PLC活用で「利益につなげるDX」

シリンダの突発故障の多くを予兆で捉えられるようになり、

設備の可動率が向上しました。

- どのような業務をされているのでしょうか?

みなさま担当されている業務内容が異なると伺っています。

現在の業務内容について教えてください。

現在、私はDXグループのリーダーを務めています。

業務としては、設備の予兆監視をはじめ、AIを活用した取り組みにも力を入れており、数字・画像・文字情報など、さまざまな種類のデータを対象に、現場の改善に向けた取り組みをおこなっています。

一言でまとめるなら、「DXを通じて現場を変えていく」ことが私たちの役割です。

本日は、設備の予兆監視を主に担当しているメンバーと、保全業務の中でその技術を活用しているメンバーにも同席してもらっています。

- 設備の予兆監視の取り組みに関して

設備の予兆監視に取り組むようになった背景を教えてください。

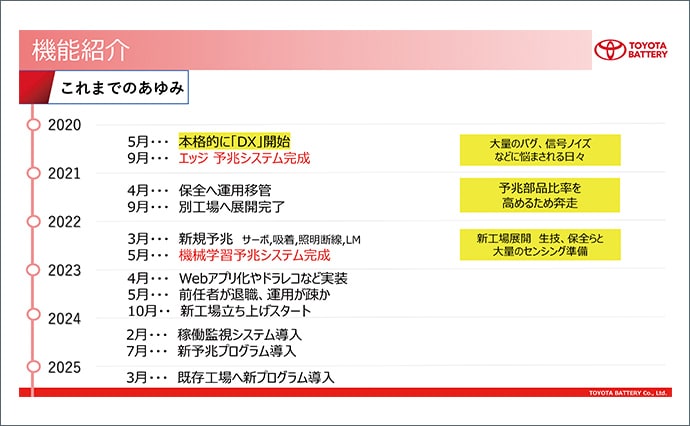

私たちが予兆監視に取り組み始めたのは2020年からです。

当時は社内でも「DX って“デラックス”のこと?」と真顔で言われるほど、ゼロからのスタートでした(笑)。

取り組み内容としては、大きく分けて「データ解析」と「予兆監視」です。

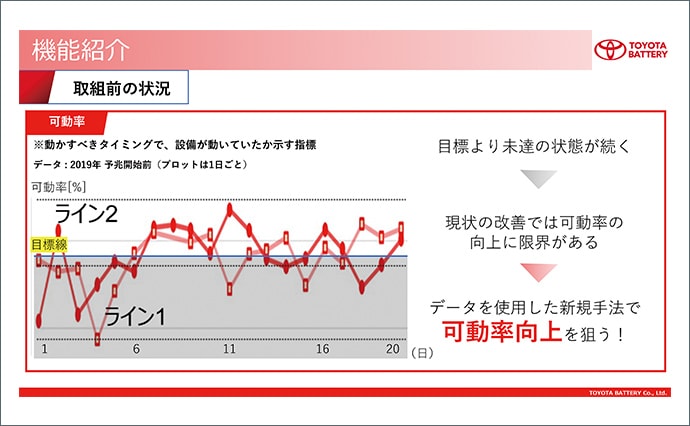

可動率が伸び悩み、その原因を分析した結果、部品の突発的な故障による停止が主な要因と判明しました。

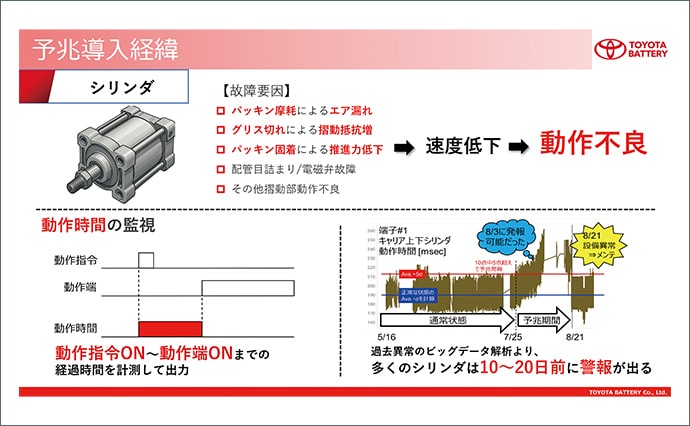

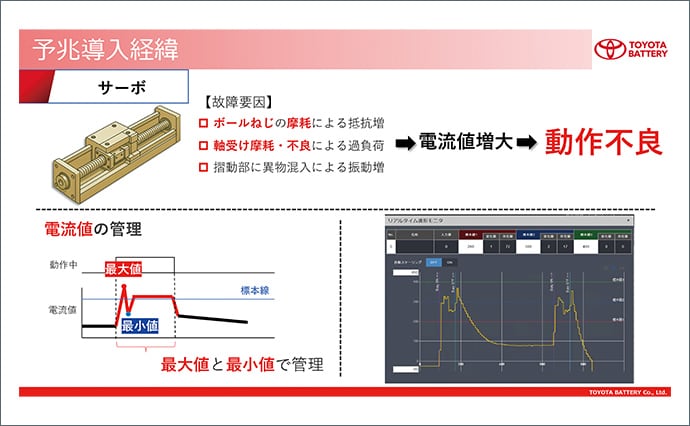

そこで、特に故障の多かったシリンダやサーボに注目し、まずはそれらの兆候を捉えるところから予兆監視をスタートさせました。

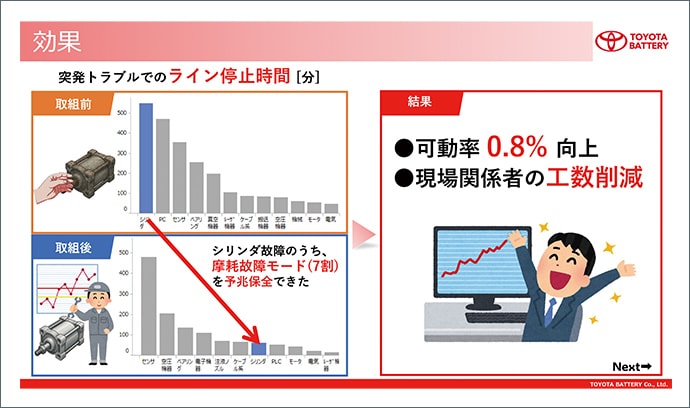

「効果」が出ていると伺いましたが、具体的にはどのような成果がありましたか?

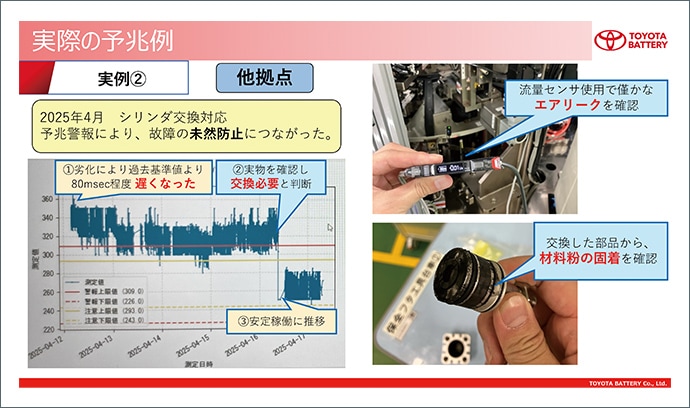

まず、シリンダの突発故障の約7割を予兆で捉えられるようになり、適切なタイミングで交換できることになりました。

その結果、設備の可動率が0.8%向上しました。

機会損失としては、突発停止によって生産が止まる時間そのものが挙げられますが、その停止時間を補うために発生する残業などの労務費も発生しています。

設備が1時間止まるだけで多大な労務費がかかります。

さらに、故障した設備が1台でも、同じラインの他設備も停止するため、結果として大きなロスにつながっています。

※お客様の社内資料を抜粋して掲載しております。

- キーエンスのPLCを選んだ理由

数あるメーカーの中で、キーエンスのPLCを選ばれた理由を教えてください。

導入にあたっては、複数メーカーのPLCを同じ条件で比較検討しました。

性能面はもちろんのこと、ソフトウェアの「KV STUDIO」が非常に使いやすく感じられたため、最終的にキーエンスのPLCを採用することにしました。

また、営業や技術の方からのサポートも大きな決め手となりました。

予兆監視の取り組みを始めるにあたり、「どのような信号を取得すべきか」「どういった解析が必要か」といった初期段階から、営業担当だけでなく技術営業の方々にも知見を共有していただき、仕組みづくりをスムーズに進めることができました。

- 実際の活用事例について

現在どのような用途で活用されていますか?

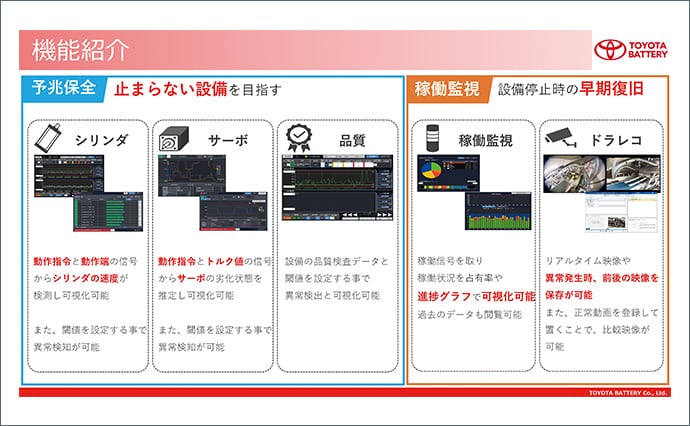

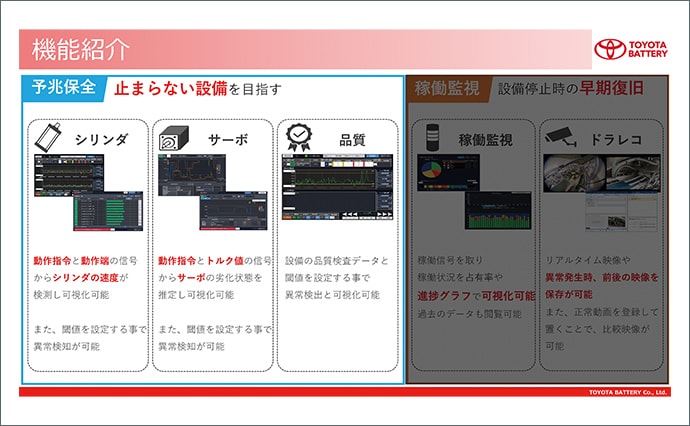

現在は、大きく3つの用途で活用しています。

1. 導入当初の目的である予兆監視

2. 製造現場で重要な稼働監視

3. 現場の要望からスタートしたAGVの監視

[予兆監視]

予兆監視では、主にシリンダとサーボモータの状態を監視しています。

運用としては、異常が検知されたシリンダやサーボモータの番号をまとめたメールを1日に1回発報し、担当者が原因調査と対処をおこなっています。

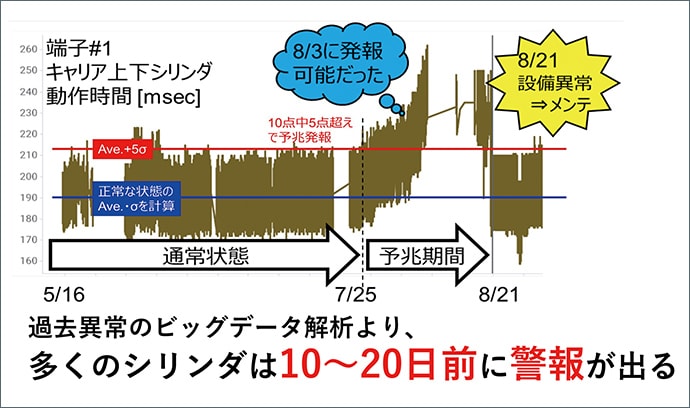

予兆監視の仕組みで重要なのは、「いかに傾向を正確に捉えるか」という点です。

たとえば、センサーが異常を起こすと「9999」といった極端な値が入力されることがあります。

このような異常値が混ざると傾向が見えにくくなるため、平均値ではなく中央値を用いるなど、さまざまな工夫をしています。

これらの仕組みは、キーエンスの技術営業の方とも相談しながら、一緒にブラッシュアップしてきました。

さまざまな工夫を凝らすことで予兆を捉えることができるようになったとご評価いただきました。

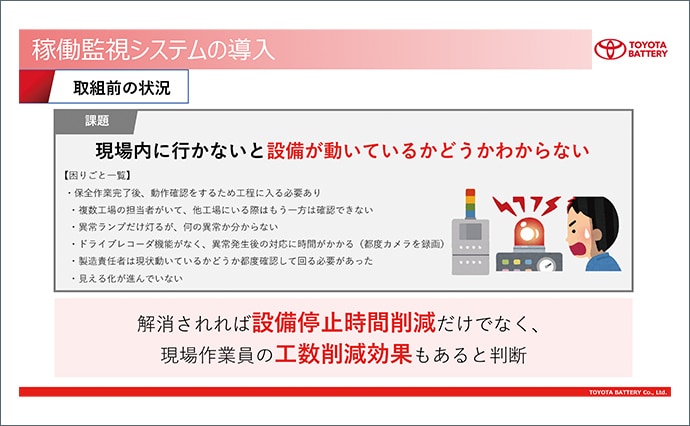

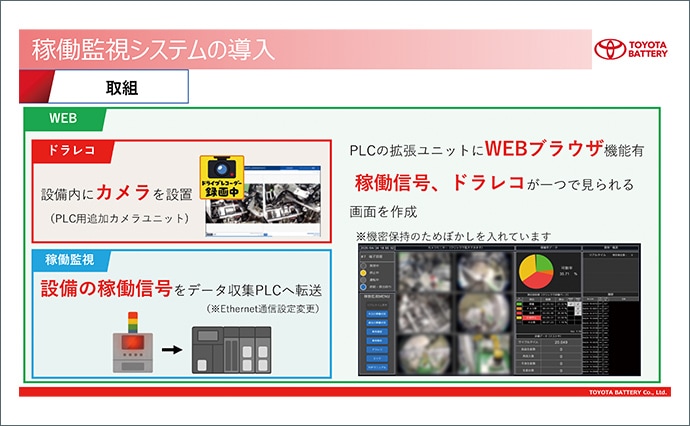

[稼働監視]

さまざまな部署、役割の方が活用されていると

満面の笑みで語られていたのが印象的でした。

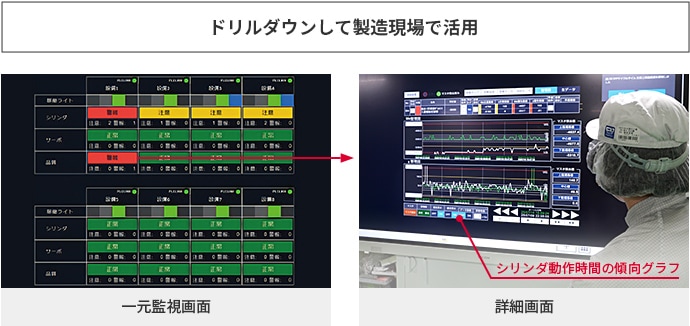

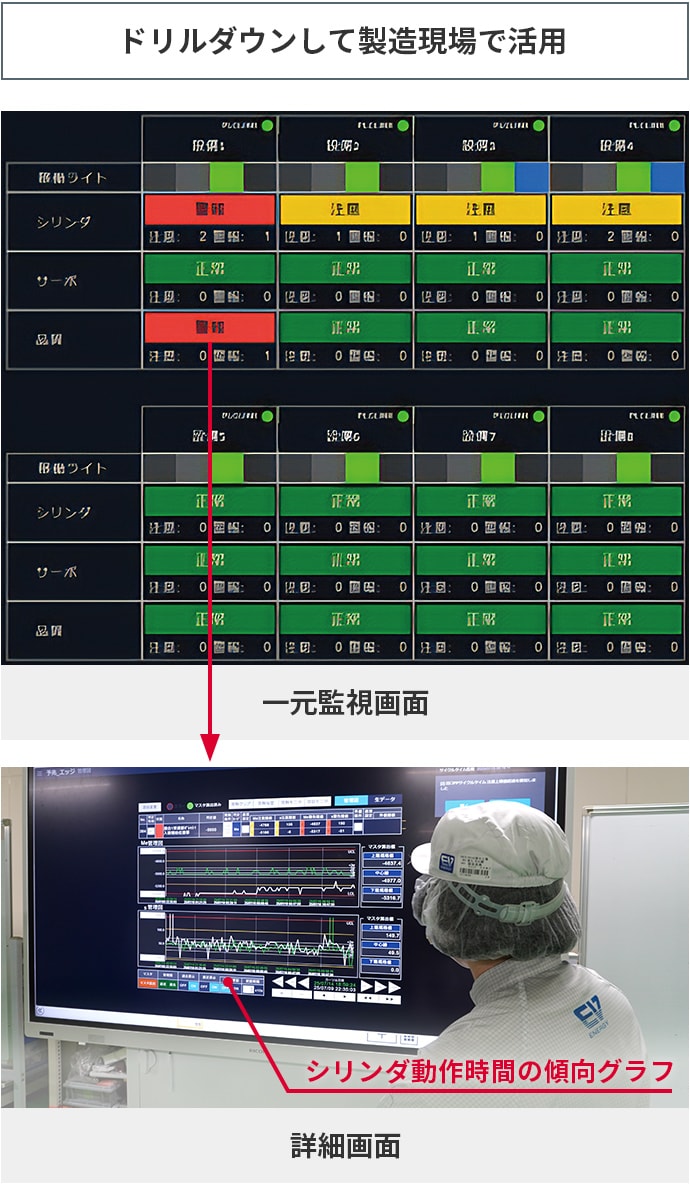

設備の稼働監視では、社内のどこからでも設備の状態をリアルタイムで確認できます。

製造部長は常に稼働画面をチェックし、問題があればすぐに電話やチャットで連絡を取るなど、上長も活用しています。

また、現場の技術員はKVのドラレコを活用しています。

先日、設備トラブルの決定的な瞬間をドラレコで捉えることができ、設備メーカーにデータを共有して迅速に対応してもらいました。

これまでは、トラブルが起きてから原因を探しても手がかりがなく、携帯で録画を試みても再現できないことがほとんどでした。

その点、ドラレコは映像が自動で残るので、非常に助かっています。

工程から設備の詳細状況、トラブルが発生した際のドラレコまでドリルダウンできる仕組み

[AGV監視]

直近では、AGVの監視画面を新たに作成しました。

これは製造現場からの要望をもとに開発したもので、AGVがどこで停止したかを見える化しています。

AGVは電池セルの工程間搬送を担っていますが、気づかないうちに停止してしまうことがありました。

セルは冷却までの期限があり、期限を過ぎてしまうと廃棄となってしまうため、すぐに対応する必要があります。

ビジュアルで状態を確認できる点は、現場にとって非常にわかりやすく、KV-XD02の強みだと思います。

ちなみに、AGVの制御にもKVシリーズを使っています(笑)。

さまざまな部品・機能を用いてオリジナルの画面を作画されていました。

御社ではDXがうまく現場で活用されていると伺っています。

何かポイントはありますか?

私たちの部署は製造技術を担当していますが、製造や保全の現場とは日頃から密接に関わっており、意識的にコミュニケーションの機会を増やすようにしています。

「どんな仕組みやツールがあれば現場で本当に役立つのか」を丁寧にヒアリングしながら、現場と一体となって取り組んでいます。

やはり、最終的に使うユーザー(現場の方)と一緒に仕組みを作り上げていくことこそが、DXを現場に定着させるうえで最も重要だと感じています。

- DXの社内展開

御社内ではどのように広がっていきましたか?

最初は社内でのDXへの関心は低かったのですが、少しずつ成果が見え始め、「DXに取り組むことが利益につながる」という体験が社内に広まりました。

たとえば、予兆監視の取り組みは宮城工場で始めましたが、明確な費用対効果が確認されたことから、湖西工場(静岡県)にも展開しています。

「これはうまくいくかもしれない」と感じた瞬間はありますか?

うまくいくと思った瞬間ですか?(笑)

最初は、どの設備部品にいくつの閾値を設定すれば予兆が判断できるかまったくわかりませんでした。

そこで、あえてメンテナンスをせず、故障するまでデータを取り続け、すべての情報をデータベースに蓄積しました。

最初に取り組んだシリンダの予兆監視では、7件の故障データから閾値を作り運用したところ故障が1/5以下に減り、「これはいけるかもしれない」と感じましたね。

※お客様の社内資料を抜粋して掲載しております。

- 今後の展望

今後の展望は?

もっと業務の効率化を進めて、人が本当に手をかけるべきところに注力できるようにしたいです。

最終的には、突発故障ゼロ、そして定期メンテナンスゼロに持っていきたいです。

キーエンスに今後求めることは?

キーエンスはユーザーの声をすぐに反映してくれる点が素晴らしいと思っています。

たとえば、先日出していたKV-XD02への要望も、すぐに最新のバージョンアップで対応されていました(笑)。

これからもぜひ、そのスピード感を維持してほしいですね。

- 以下、お客様の社内資料を抜粋して掲載しております。

お客様の資料より取り組みの概要

お客様の資料より予兆監視の取り組み

お客様の資料より稼働監視の取り組み

※お客様の社内資料を抜粋して掲載しております。

関連商品

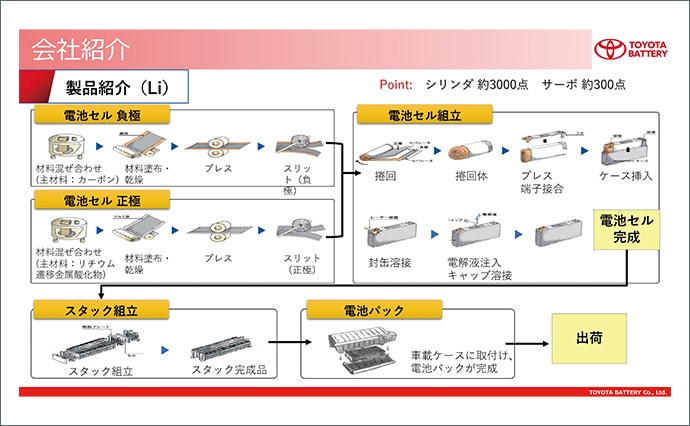

トヨタバッテリー様は、高品質な自動車用バッテリーの製造において国内外で高く評価されており、トヨタ関連企業の中でも中核を担う存在として知られています。

今回、製造ラインのDX化を進め、可動率の向上を実現するためにキーエンスのPLCを導入いただきました。

その導入背景や効果についてお話を伺いました。

- この事例に記述した数字・内容は事例取材当時に発表されていた事実に基づきます。

ほかのカスタマーボイスを見る