建機部品の寸法測定

建設機械は、土木・建築・インフラ整備などの現場で使用される大型の作業用機械の総称です。

これらの機械は、重い土砂や資材の運搬、掘削、組立作業など、多岐にわたる作業を効率的に行うために設計されています。

建設機械は一般的に大型なものが多く、構成部品も溶接や組み立てを経て作られるような大型部品が多くなります。

ここでは、建設機械部品測定の重要性と、その測定の課題。最新の測定技術を説明します。また、測定作業の高速化の頻度を紹介します。

- 1. 建設機械部品とは——種類と役割を徹底解説

- 2. 主な製造方法と部品ごとの特徴

- 3. 測定の重要性と測定項目

- 4. 従来の測定方法と課題

- 5. WM-6000シリーズで解決できること

- 6. WM-6000シリーズを使うことによってもたらされる利益

- まとめ

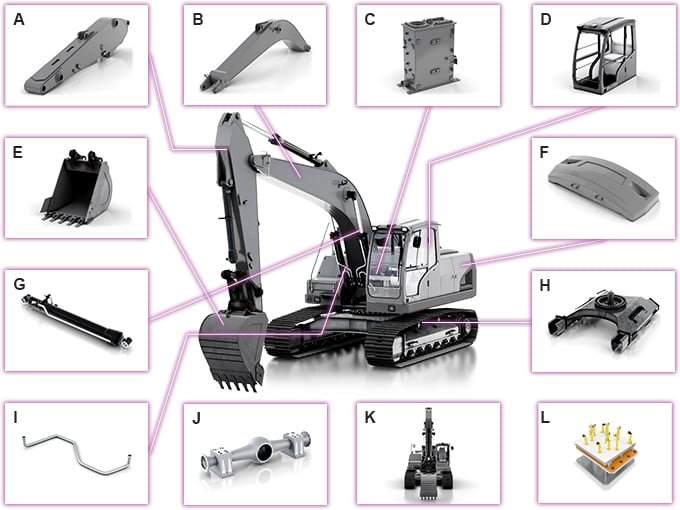

1. 建設機械部品とは——種類と役割を徹底解説

建設機械部品の種類

建設機械部品で代表的なものにはアーム、ブーム、オイルタンク、キャビンなどがあり、それぞれの用途に合わせて多種多様な構造と部品構成を持ちます。

- A

- アーム

- B

- ブーム

- C

- オイルタンク

- D

- キャビン

- E

- バケット

- F

- カウンターウェイト

- G

- シリンダ

- H

- センターフレーム

- I

- パイプ

- J

- 鋳物

- K

- 諸元検査

- L

- 治具

建設機械の構成と重要性

これらの大型機械は、多くの高精度な部品やユニットで構成されており、各部品の寸法や形状の正確さ、安全性、耐久性が極めて重要です。

特に、長期間の過酷な使用に耐えるために、各部品の設計・製造・組立には高度な技術と厳格な品質管理が求められます。

主要な建設機械部品とその役割

建設機械の性能と安全性を左右する重要な部品は以下の通りです。

1. シャシ(Chassis)

建設機械の土台となるフレーム部分です。エンジンやキャビン、アーム、履帯(クローラー)などの主要部品を支える骨格であり、機械の剛性と耐久性を確保します。

シャシは、地面からの振動や衝撃に耐えるために高い剛性を持ち、寸法の正確さも求められます。

これにより、他の部品の動きや耐久性も左右されるため、製造・測定の精度が非常に重要です。

2. ブーム(Boom)

油圧ショベルやクレーンの「腕」にあたる部分です。上下・前後に動き、作業範囲や高さを調整します。

長尺・高強度の鋼材を用いた溶接構造が多く、長期間の使用や高荷重に耐える設計となっています。

ブームの歪みや反り、寸法誤差は、作業の安全性や効率に直結するため、正確な測定と管理が不可欠です。

3. バケット(Bucket)

土砂や砕石をすくう先端部品です。摩耗や衝撃に耐えるために高硬度の鋼材を使用し、形状や寸法の管理も非常に重要です。

頻繁に交換されるため、摩耗や変形の状態を正確に把握し、適切なタイミングでの交換や修理を行う必要があります。

4. アーム(Arm)

ブームとバケットをつなぐ中間部品です。

複雑な動きや高荷重に耐えるために設計されており、溶接や機械加工の精度が求められます。

アームの歪みや寸法誤差は、作業の精度や安全性に影響を与えるため、定期的な測定と管理が必要です。

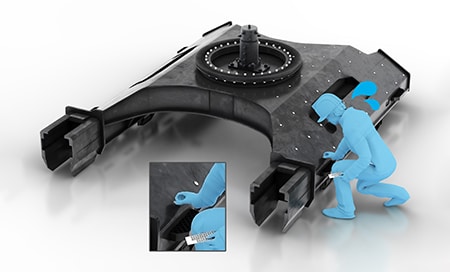

5. センターフレーム(Center Frame)

クローラー(履帯)や車輪を支える中心フレームです。

全体の剛性と耐久性に直結し、大型・複雑な形状をしています。

高精度の溶接と歪み管理が求められ、長期の使用に耐えるための厳格な品質管理が必要です。

6. カウンターウェイト(Counterweight)

機械の後部に取り付ける重りです。

作業時のバランスと安定性を確保し、倒壊や振動を防ぎます。鋳造や溶接で製作され、重量や寸法の管理が非常に重要です。

7. キャビン(Cabin)

オペレーターが乗り込む運転席部分です。

安全性・快適性・視界確保のために設計されており、板金・溶接・ガラス組付けなど多工程を経て製造されます。

安全基準や耐震性も求められるため、寸法や組立の正確さが不可欠です。

2. 主な製造方法と部品ごとの特徴

2-1. シャシ・センターフレーム

厚板鋼材の切断・曲げ・溶接による大型フレーム構造です。

高い剛性と耐久性を確保するために、精密な機械加工と溶接技術が必要です。

大型治具や定盤を用いた仮付け工程を経て、歪みを最小限に抑えながら本溶接を行います。これにより、長期間の使用に耐える高精度なフレームが完成します。

2-2. ブーム・アーム

中空構造の溶接組立が一般的です。長尺の鋼材を溶接し、複雑な動きや高荷重に耐えるために、溶接歪みや反り・ねじれの管理が非常に難しい工程です。

ピン穴や取付部は高精度の機械加工を施し、動きのスムーズさと耐久性を両立させます。

2-3. バケット

高硬度鋼板の切断・曲げ・溶接を行います。

摩耗や衝撃に耐えるために肉盛り溶接や交換式の摩耗部品を採用し、形状や寸法のバラツキを最小化します。頻繁な使用と摩耗により、定期的な測定と管理が必要です。

2-4. カウンターウェイト

鋳造または溶接構造で製作され、重量と重心位置の管理が最も重要です。表面仕上げや塗装も品質管理の一環として行われ、長期の耐久性を確保します。

2-5. キャビン

板金プレス・溶接・ガラス組付け・塗装の工程を経て完成します。寸法や組立精度、安全基準適合が求められ、複雑な三次元曲面や溶接歪みの管理が難しい工程です。

3. 測定の重要性と測定項目

なぜ建設機械部品の測定が重要か

建設機械の安全性と性能を保証し、長期にわたる信頼性を確保するために、正確な測定は不可欠です。

特に、溶接歪みや加工誤差は、作業の安全性や耐久性に直結します。

早期に不具合を発見し、修正を行うことで、クレームやリコールのリスクを低減し、コスト削減と品質向上を実現します。

また、測定データは、設計段階の検証や、製造工程の改善、現場での品質管理においても重要な情報源となります。

さらに、検査証明や品質証明書の提出により、顧客や規制当局への信頼性を高める役割も果たします。

主な測定項目の詳細

- 寸法測定

- 全長・全幅・全高・肉厚・穴径・ピッチ・取付部寸法など、部品の基本的なサイズを正確に測定します。これにより、設計通りの寸法が維持されているかを確認します。

- 形状測定

- 曲面・R部・三次元形状・断面形状を測定し、設計図とのズレや歪みを把握します。

- 位置関係測定

- ピン穴・取付穴の位置・ピッチ・直角度・平行度・同軸度など、組立や動作に関わる重要な位置関係を測定します。これにより、組立時の誤差や歪みを早期に発見できます。

- 平面度・直角度・真直度

- フレームや取付面、ガラス面、溶接部の平面性や角度を測定し、設計通りの平坦性と直角性を確保します。これにより、組立精度や耐久性を向上させます。

- 溶接歪み・反り・ねじれ

- 長尺部品(ブーム・アーム・シャシ等)の歪みや反り、ねじれを測定し、溶接工程の品質管理や修正に役立てます。

- 摩耗・劣化の比較測定

- バケットやピン穴の摩耗量や変形を定期的に測定し、適切なタイミングでの修理や交換を計画します。

4. 従来の測定方法と課題

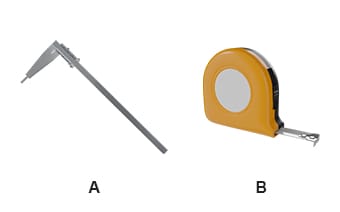

主な従来測定方法

- メジャー・ノギス・定規による手計測

- テンプレート・ゲージ・型板

- トランシット・水準器・レーザー墨出し器

- アーム型・門型三次元測定機

- ハンディ3Dスキャナ

- 外注測定・リバースエンジニアリングサービス

- A

- 長尺ノギス

- B

- コンベックス

- C

- アーム型三次元測定機

- D

- 門型三次元測定機

従来法の課題

1. 大型・複雑形状の測定が困難

門型の三次元測定機は測定室まで運ぶ必要があり、大型の対象物の運搬は手間がかかります。

また、ハンディスキャナも、煩雑なシール貼りやデータ合成作業が大きな負担となります。

従来

2. 測定工数・人員が多い

2〜3人で半日〜1日かかることも多く、人件費が膨らみがちです。

さらに、シール貼り、キャリブレーション、データ処理といった事前・事後作業に多くの時間を要します。

3. ヒューマンエラー・精度不足

手作業による計測や型板を使う方法では、数ミリから数センチの誤差が発生しやすいという問題があります。

また、測定データの記録や管理も煩雑になりがちです。

4. データ化・信頼性の弱さ

手書きの記録や写真だけでは、顧客や元請事業者への信頼性が低い場合があります。

CADデータとの比較やカラーマップでの提出ができないため、品質保証の面でも課題が残ります。

5. 外注コスト・納期遅延

測定を外部に依頼する場合、1件につき数十万円もの費用がかかり、納期も数日〜1週間かかることがあります。

このため、急ぎの案件や追加測定に柔軟に対応できません。

6. 保守費用・運用コスト

アーム型や据え置き型の測定機は、年間保守費用が高額になることがあります。

また、操作が難しいため、担当者の教育コストも高くつく傾向にあります。

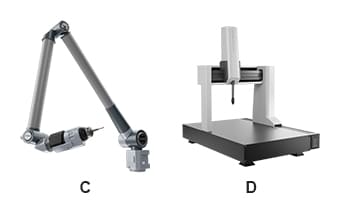

5. WM-6000シリーズで解決できること

5-1. 大型・複雑形状も1人で簡単測定

- 10mクラスの建設機械部品も1台でカバー

- 分割品・裏表合成もスムーズ

- 現場・工場内どこでも設置可能

- 持ち運びが容易で、現場出張測定にも最適

5-2. 圧倒的な測定スピード・省人化

- 1人で短時間測定

- 2〜3人がかりで半日〜1日かかっていた作業が、1人で1〜2時間で完了

- シールレス・無線対応で手間いらず

- シール貼りやキャリブレーションの手間が大幅削減

5-3. 高精度・高信頼性

- 建設機械部品の管理・検査に十分な精度

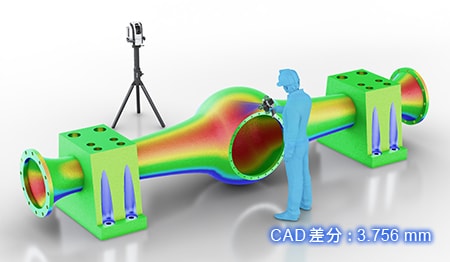

- CAD比較・カラーマップ自動作成

- 測定データと設計CADを即座に比較し、ズレを色分け表示

5-4. データ化・信頼性の強化

- 検査成績書・品質証明書を自動作成

- 顧客や元請事業者へのデータ提出が容易

- 社内の型管理・保全履歴もデジタル化

5-5. 運用コスト・保守費用の削減

- 操作が簡単で教育コストも低い

- 機器の老朽化や部品供給停止リスクも低減

6. WM-6000シリーズを使うことによってもたらされる利益

6-1. 工期短縮・コスト削減

- 測定作業の大幅な時短

- 人件費・外注費の大幅削減

- 追加測定や再測定にも即対応

- 保守費用や教育コストも大幅削減

6-2. 品質・信頼性の向上

- 高精度測定で不良品・クレーム激減

- 検査成績書・カラーマップで信頼性アップ

- 顧客・元請事業者からの信頼向上、受注拡大

- 社内の品質保証体制の強化

6-3. 現場の働き方改革・省人化

- 1人で大型部品も測定可能

- 現場・工場内どこでも使えるため、作業効率が大幅アップ

- 経験の浅い作業者でも使いやすい

- 多忙な現場や人手不足にも柔軟対応

6-4. デジタル化・DX推進

- 測定データの即時デジタル化・ペーパーレス化

- 社内の型管理・保全履歴も一元管理

- 海外拠点や協力工場とのデータ共有もスムーズ

6-5. 営業・PR効果の向上

- 「最新設備を導入している企業」としてのブランド力アップ

- 顧客への提案力・受注競争力の強化

- 現場の実績や測定データを使った効果的なプレゼンが可能

- 補助金や助成金の申請にも有利

まとめ

WM-6000シリーズは、建機部品の測定・検査における「精度」「効率」「信頼性」「デジタル化」すべてを飛躍的に向上させる革新的なソリューションです。

従来の課題を一挙に解決し、現場の生産性と品質、そして企業の競争力を大きく高めます。